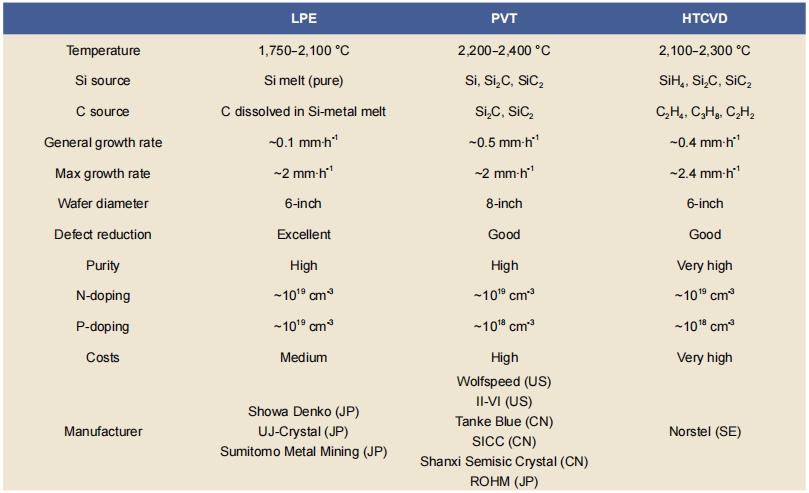

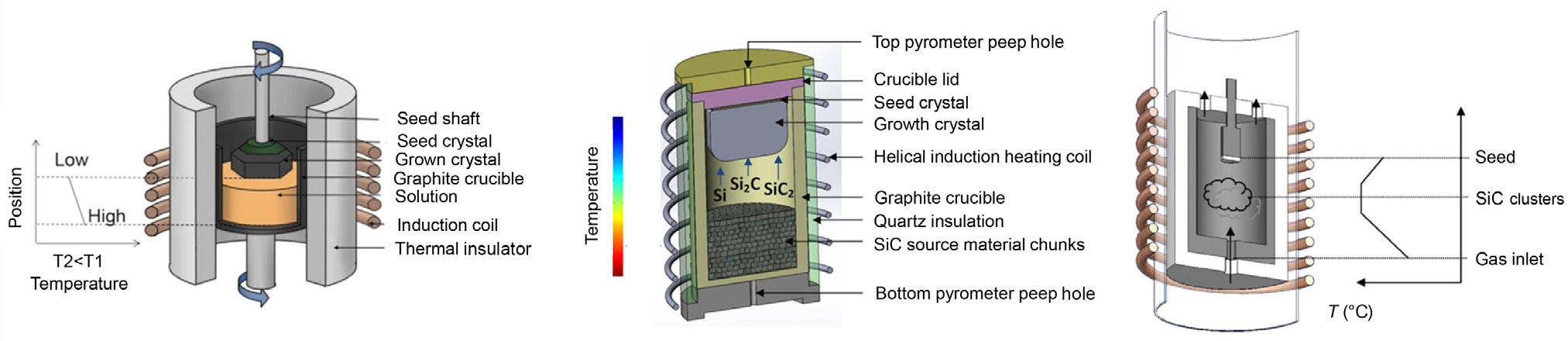

Comme le montre la figure 3, trois techniques dominantes visent à produire des monocristal de SiC de haute qualité et performants : l'épitaxie en phase liquide (LPE), le transport physique de vapeur (PVT) et le dépôt chimique en phase vapeur à haute température (HTCVD). Le PVT est un procédé bien établi pour la production de monocristal de SiC, largement utilisé par les principaux fabricants de plaquettes.

Cependant, ces trois procédés évoluent et innovent rapidement. Il est encore difficile de prédire lequel sera largement adopté à l'avenir. En particulier, des monocristal de SiC de haute qualité produits par croissance en solution à une vitesse considérable ont été signalés ces dernières années. La croissance massive de SiC en phase liquide nécessite une température inférieure à celle du procédé de sublimation ou de dépôt, et elle démontre son excellence dans la production de substrats de SiC de type P (tableau 3) [33, 34].

Fig. 3 : Schéma des trois principales techniques de croissance de monocristaux de SiC : (a) épitaxie en phase liquide ; (b) transport physique de vapeur ; (c) dépôt chimique en phase vapeur à haute température

Tableau 3 : Comparaison de LPE, PVT et HTCVD pour la croissance de monocristaux de SiC [33, 34]

La croissance en solution est une technologie standard pour la préparation de semi-conducteurs composés [36]. Depuis les années 1960, les chercheurs tentent de développer un cristal en solution [37]. Une fois cette technologie développée, la sursaturation de la surface de croissance peut être bien contrôlée, ce qui fait de la méthode en solution une technologie prometteuse pour l'obtention de lingots monocristallins de haute qualité.

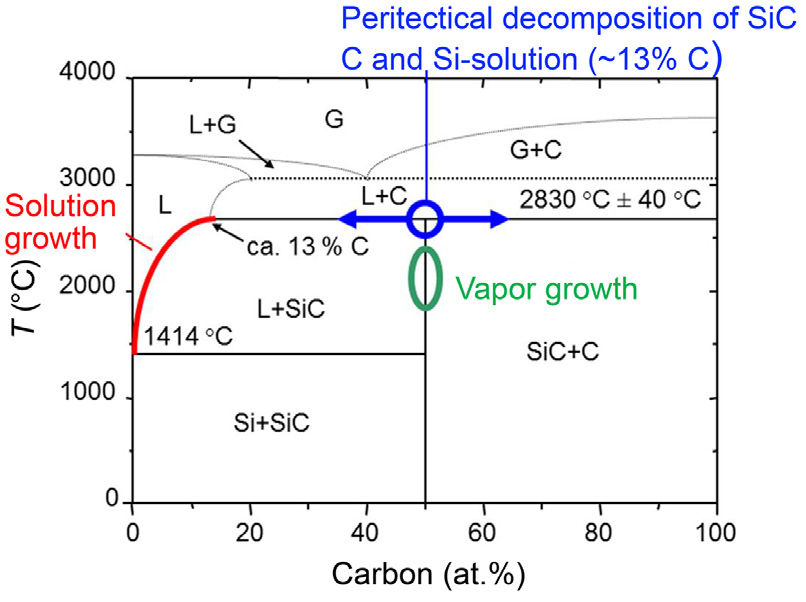

Français Pour la croissance en solution de monocristal de SiC, la source de Si provient d'une masse fondue de Si très pure tandis que le creuset en graphite sert à la fois de chauffage et de source de soluté de C. Les monocristaux de SiC sont plus susceptibles de croître dans le rapport stœchiométrique idéal lorsque le rapport de C et de Si est proche de 1, ce qui indique une densité de défauts plus faible [28]. Cependant, à pression atmosphérique, le SiC ne présente aucun point de fusion et se décompose directement par vaporisation à des températures dépassant environ 2 000 °C. Les masses fondues de SiC, selon les attentes théoriques, ne peuvent se former que sous une pression sévère de 109 Pa et des températures supérieures à 3 200 °C. Plus le C dans la masse fondue de Si varie de 1 at.% à 13 at.%. La sursaturation en C motrice, plus la vitesse de croissance est rapide, tandis que la faible force de C de la croissance est la sursaturation en C qui est dominée par une pression de 109 Pa et des températures supérieures à 3 200 °C. La sursaturation produit une surface lisse [22, 36-38]. À des températures comprises entre 1 400 et 2 800 °C, la solubilité du C dans le silicium fondu varie de 1 à 13 % at. Le moteur de la croissance est la sursaturation en C, qui est dominée par le gradient de température et le système de solution. Plus la sursaturation en C est élevée, plus la vitesse de croissance est rapide, tandis qu'une faible sursaturation en C produit une surface lisse [22, 36-38].

Fig. 4 : Diagramme de phase binaire Si-C [40]

Le dopage d'éléments de métaux de transition ou de terres rares permet non seulement de réduire efficacement la température de croissance, mais semble également être le seul moyen d'améliorer considérablement la solubilité du carbone dans le silicium fondu. L'ajout de métaux de transition, tels que Ti [8, 14-16, 19, 40-52], Cr [29, 30, 43, 50, 53-75], Co [63, 76], Fe [77-80], etc., ou de terres rares, telles que Ce [81], Y [82], Sc, etc., au silicium fondu permet de dépasser 50 at.% dans un état proche de l'équilibre thermodynamique. De plus, la technique LPE est favorable au dopage de type P du SiC, qui peut être obtenu par l'incorporation d'aluminium dans le silicium fondu.

solvant [50, 53, 56, 59, 64, 71-73, 82, 83]. Cependant, l'incorporation d'Al conduit à une augmentation de la résistivité des monocristaux de SiC de type P [49, 56]. Outre la croissance de type N sous dopage à l'azote,

La croissance en solution se déroule généralement sous atmosphère de gaz inerte. Bien que l'hélium (He) soit plus cher que l'argon, il est privilégié par de nombreux chercheurs en raison de sa viscosité plus faible et de sa conductivité thermique plus élevée (8 fois celle de l'argon) [85]. La vitesse de migration et la teneur en Cr du 4H-SiC sont similaires sous atmosphère d'He et d'Ar. Il est prouvé que la croissance sous He entraîne une vitesse de croissance plus élevée que sous Ar en raison de la plus grande dissipation thermique du porte-germe [68]. He empêche la formation de vides à l'intérieur du cristal développé et la nucléation spontanée dans la solution, ce qui permet d'obtenir une morphologie de surface lisse [86].

Cet article présente le développement, les applications et les propriétés des dispositifs SiC, ainsi que les trois principales méthodes de croissance de monocristaux de SiC. Les sections suivantes passent en revue les techniques actuelles de croissance en solution et les paramètres clés correspondants. Enfin, une perspective est proposée, abordant les défis et les travaux futurs concernant la croissance en masse de monocristaux de SiC par la méthode de la solution.

Date de publication : 01/07/2024