Présentation des matériaux composites carbone-carbone

Matériau composite carbone/carbone (C/C)est un matériau composite renforcé de fibre de carbone avec une série d'excellentes propriétés telles qu'une résistance et un module élevés, une densité légère, un faible coefficient de dilatation thermique, une résistance à la corrosion, une résistance aux chocs thermiques, une bonne résistance au frottement et une bonne stabilité chimique. Il s'agit d'un nouveau type de matériau composite à ultra haute température.

Matériau composite C/Cest un excellent matériau d'ingénierie intégré fonctionnel à structure thermique. Comme les autres matériaux composites hautes performances, il s'agit d'une structure composite composée d'une phase renforcée par des fibres et d'une phase basique. La différence est que la phase renforcée et la phase de base sont composées de carbone pur doté de propriétés particulières.

Matériaux composites carbone/carbonesont principalement constitués de feutre de carbone, de tissu de carbone, de fibre de carbone comme renfort et de carbone déposé en phase vapeur comme matrice, mais ils ne contiennent qu'un seul élément, qui est le carbone. Afin d'augmenter la densité, le carbone généré par carbonisation est imprégné de carbone ou imprégné de résine (ou d'asphalte), c'est-à-dire que les matériaux composites carbone/carbone sont constitués de trois matériaux carbonés.

Processus de fabrication de matériaux composites carbone-carbone

1) Choix de la fibre de carbone

La sélection des faisceaux de fibres de carbone et la conception structurelle des tissus en fibres constituent la base de la fabricationComposite C/C. Les propriétés mécaniques et les propriétés thermophysiques des composites C/C peuvent être déterminées en sélectionnant rationnellement les types de fibres et les paramètres de tissage du tissu, tels que l'orientation de la disposition des faisceaux de fils, l'espacement des faisceaux de fils, le contenu volumique du faisceau de fils, etc.

2) Préparation de la préforme en fibre de carbone

La préforme en fibre de carbone fait référence à une ébauche qui prend la forme structurelle requise de la fibre en fonction de la forme du produit et des exigences de performance afin de réaliser le processus de densification. Il existe trois principales méthodes de transformation des pièces de structure préformées : le tissage souple, le tissage dur et le tissage mixte souple et dur. Les principaux processus de tissage sont les suivants : le tissage de fils secs, la disposition des groupes de tiges pré-imprégnés, la perforation du tissage fin, l'enroulement des fibres et le tissage global multidirectionnel tridimensionnel. À l'heure actuelle, le principal procédé de tissage utilisé dans les matériaux composites C est le tissage multidirectionnel global tridimensionnel. Pendant le processus de tissage, toutes les fibres tissées sont disposées dans une certaine direction. Chaque fibre est décalée selon un certain angle dans sa propre direction et entrelacée les unes avec les autres pour former un tissu. Sa caractéristique est qu'il peut former un tissu global multidirectionnel tridimensionnel, qui peut contrôler efficacement la teneur en volume des fibres dans chaque direction du matériau composite C/C, de sorte que le matériau composite C/C puisse exercer des propriétés mécaniques raisonnables. dans toutes les directions.

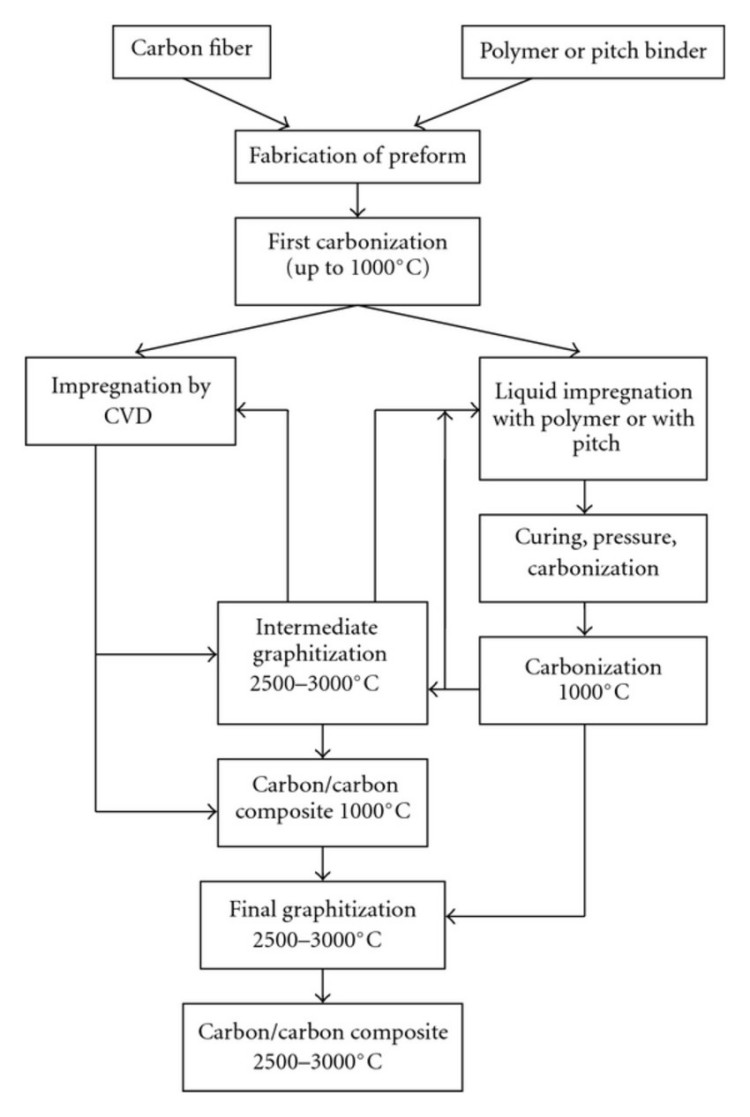

3) Processus de densification C/C

Le degré et l'efficacité de la densification sont principalement affectés par la structure du tissu et les paramètres de traitement du matériau de base. Les méthodes de traitement actuellement utilisées comprennent la carbonisation par imprégnation, le dépôt chimique en phase vapeur (CVD), l'infiltration chimique en phase vapeur (CVI), le dépôt chimique liquide, la pyrolyse et d'autres méthodes. Il existe deux principaux types de méthodes de traitement : le processus de carbonisation par imprégnation et le processus d'infiltration chimique en phase vapeur.

Imprégnation-carbonisation en phase liquide

La méthode d'imprégnation en phase liquide est relativement simple en termes d'équipement et a une large applicabilité, donc la méthode d'imprégnation en phase liquide est une méthode importante pour préparer des matériaux composites C/C. Il s'agit d'immerger la préforme en fibre de carbone dans l'imprégnant liquide, et de faire pénétrer complètement l'imprégnant dans les vides de la préforme par pressurisation, puis à travers une série de processus tels que le durcissement, la carbonisation et la graphitisation, pour finalement obtenirMatériaux composites C/C. Son inconvénient est qu’il faut des cycles répétés d’imprégnation et de carbonisation pour atteindre les exigences de densité. La composition et la structure de l'imprégnant dans le procédé d'imprégnation en phase liquide sont très importantes. Cela affecte non seulement l’efficacité de la densification, mais également les propriétés mécaniques et physiques du produit. L'amélioration du rendement de carbonisation de l'imprégnant et la réduction de la viscosité de l'imprégnant ont toujours été l'une des questions clés à résoudre dans la préparation de matériaux composites C/C par méthode d'imprégnation en phase liquide. La viscosité élevée et le faible rendement de carbonisation de l’imprégnant sont l’une des raisons importantes du coût élevé des matériaux composites C/C. L'amélioration des performances de l'imprégnation peut non seulement améliorer l'efficacité de production des matériaux composites C/C et réduire leur coût, mais également améliorer les diverses propriétés des matériaux composites C/C. Traitement anti-oxydation des matériaux composites C/C La fibre de carbone commence à s'oxyder à 360°C à l'air. La fibre de graphite est légèrement meilleure que la fibre de carbone et sa température d'oxydation commence à 420°C. La température d'oxydation des matériaux composites C/C est d'environ 450°C. Les matériaux composites C/C sont très faciles à oxyder dans une atmosphère oxydante à haute température et le taux d'oxydation augmente rapidement avec l'augmentation de la température. S'il n'y a pas de mesures anti-oxydantes, l'utilisation à long terme de matériaux composites C/C dans un environnement oxydant à haute température entraînera inévitablement des conséquences catastrophiques. Par conséquent, le traitement anti-oxydation des matériaux composites C/C est devenu un élément indispensable de leur processus de préparation. Du point de vue de la technologie anti-oxydation, elle peut être divisée en technologie anti-oxydation interne et technologie de revêtement anti-oxydation.

Phase vapeur chimique

Le dépôt chimique en phase vapeur (CVD ou CVI) consiste à déposer du carbone directement dans les pores de l'ébauche afin d'atteindre l'objectif de remplir les pores et d'augmenter la densité. Le carbone déposé est facile à graphiter et présente une bonne compatibilité physique avec la fibre. Il ne rétrécira pas lors de la recarbonisation comme la méthode d'imprégnation, et les propriétés physiques et mécaniques de cette méthode sont meilleures. Cependant, lors du processus CVD, si du carbone se dépose à la surface du flan, cela empêchera le gaz de se diffuser dans les pores internes. Le carbone déposé en surface doit être éliminé mécaniquement puis un nouveau cycle de dépôt doit être effectué. Pour les produits épais, la méthode CVD présente également certaines difficultés, et le cycle de cette méthode est également très long.

Heure de publication : 31 décembre 2024