Fan Out Wafer Level Packaging (FOWLP) ist eine kostengünstige Methode in der Halbleiterindustrie. Die typischen Nebenwirkungen dieses Verfahrens sind jedoch Verzug und Spanversatz. Trotz der kontinuierlichen Verbesserung der Fan-Out-Technologie auf Wafer- und Panel-Ebene bestehen diese Probleme im Zusammenhang mit dem Formen immer noch.

Verwerfungen werden durch chemisches Schrumpfen der flüssigen Formmasse (LCM) während des Aushärtens und Abkühlens nach dem Formen verursacht. Der zweite Grund für die Verformung ist die Nichtübereinstimmung des Wärmeausdehnungskoeffizienten (CTE) zwischen Siliziumchip, Formmaterial und Substrat. Der Versatz ist darauf zurückzuführen, dass zähflüssige Formstoffe mit hohem Füllstoffanteil meist nur unter hoher Temperatur und hohem Druck verarbeitet werden können. Da der Chip durch temporäres Kleben am Träger befestigt wird, wird der Klebstoff durch steigende Temperaturen weicher, wodurch seine Klebekraft geschwächt wird und seine Fähigkeit, den Chip zu fixieren, verringert wird. Der zweite Grund für den Versatz besteht darin, dass der zum Formen erforderliche Druck Spannungen auf jedem Chip erzeugt.

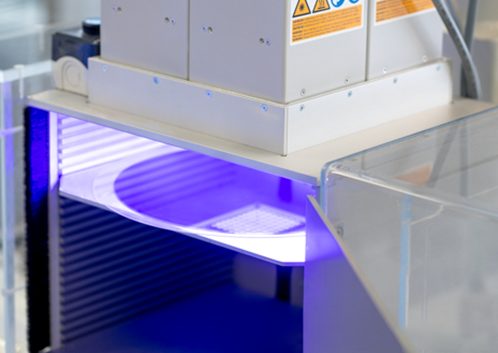

Um Lösungen für diese Herausforderungen zu finden, führte DELO eine Machbarkeitsstudie durch, bei der ein einfacher analoger Chip auf einen Träger gebondet wurde. Beim Aufbau wird der Trägerwafer mit temporärem Klebekleber beschichtet und der Chip mit der Vorderseite nach unten aufgelegt. Anschließend wurde der Wafer mit niedrigviskosem DELO-Klebstoff geformt und mit ultravioletter Strahlung ausgehärtet, bevor der Trägerwafer entfernt wurde. In solchen Anwendungen werden typischerweise hochviskose duroplastische Formverbundstoffe verwendet.

DELO verglich in dem Experiment auch den Verzug von duroplastischen Formmaterialien und UV-gehärteten Produkten und die Ergebnisse zeigten, dass sich typische Formmaterialien während der Abkühlphase nach dem Duroplastieren verziehen würden. Daher kann die Verwendung einer UV-Härtung bei Raumtemperatur anstelle einer Wärmehärtung die Auswirkungen der Nichtübereinstimmung des Wärmeausdehnungskoeffizienten zwischen der Formmasse und dem Träger erheblich reduzieren und so die Verformung so weit wie möglich minimieren.

Die Verwendung von UV-härtenden Materialien kann auch den Einsatz von Füllstoffen reduzieren und dadurch die Viskosität und den Elastizitätsmodul verringern. Die Viskosität des im Test verwendeten Modellklebstoffs beträgt 35000 mPa · s und der Elastizitätsmodul beträgt 1 GPa. Da keine Erwärmung oder kein hoher Druck auf das Formmaterial ausgeübt wird, kann der Spanversatz weitestgehend minimiert werden. Eine typische Formmasse hat eine Viskosität von etwa 800.000 mPa·s und einen Elastizitätsmodul im zweistelligen Bereich.

Insgesamt hat die Forschung gezeigt, dass die Verwendung von UV-gehärteten Materialien für das großflächige Formen vorteilhaft für die Herstellung von Chip-Leader-Fan-out-Wafer-Level-Packaging ist und gleichzeitig Verzug und Chip-Versatz so weit wie möglich minimiert. Trotz erheblicher Unterschiede in den Wärmeausdehnungskoeffizienten der verwendeten Materialien findet dieses Verfahren aufgrund der fehlenden Temperaturschwankungen immer noch vielfältige Anwendungsmöglichkeiten. Darüber hinaus kann die UV-Härtung auch die Aushärtungszeit und den Energieverbrauch reduzieren.

UV- statt thermisches Aushärten reduziert Verzug und Die-Verschiebung beim Fan-out-Wafer-Level-Packaging

Vergleich von 12-Zoll-beschichteten Wafern unter Verwendung einer thermisch gehärteten, hochfüllerischen Verbindung (A) und einer UV-gehärteten Verbindung (B)

Zeitpunkt der Veröffentlichung: 05.11.2024