Übersicht über Kohlenstoff-Kohlenstoff-Verbundwerkstoffe

Kohlenstoff/Kohlenstoff (C/C)-Verbundwerkstoffist ein kohlenstofffaserverstärkter Verbundwerkstoff mit einer Reihe hervorragender Eigenschaften wie hoher Festigkeit und Modul, geringem spezifischem Gewicht, kleinem Wärmeausdehnungskoeffizienten, Korrosionsbeständigkeit, Thermoschockbeständigkeit, guter Reibungsbeständigkeit und guter chemischer Stabilität. Es handelt sich um einen neuartigen Ultrahochtemperatur-Verbundwerkstoff.

C/C-Verbundwerkstoffist ein hervorragendes integriertes technisches Material mit thermischer Struktur und Funktion. Wie andere Hochleistungsverbundwerkstoffe handelt es sich um eine Verbundstruktur aus einer faserverstärkten Phase und einer Basisphase. Der Unterschied besteht darin, dass sowohl die verstärkte Phase als auch die Basisphase aus reinem Kohlenstoff mit besonderen Eigenschaften bestehen.

Kohlenstoff/Kohlenstoff-Verbundwerkstoffebestehen hauptsächlich aus Kohlenstofffilz, Kohlenstoffgewebe, Kohlenstofffasern als Verstärkung und aufgedampftem Kohlenstoff als Matrix, enthalten jedoch nur ein Element, nämlich Kohlenstoff. Um die Dichte zu erhöhen, wird der durch die Karbonisierung erzeugte Kohlenstoff mit Kohlenstoff imprägniert oder mit Harz (oder Asphalt) imprägniert, d. h. Kohlenstoff/Kohlenstoff-Verbundwerkstoffe bestehen aus drei Kohlenstoffmaterialien.

Herstellungsprozess von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen

1) Auswahl an Kohlefaser

Die Auswahl der Carbonfaserbündel und die strukturelle Gestaltung der Fasergewebe bilden die Grundlage für die FertigungC/C-Verbundwerkstoff. Die mechanischen Eigenschaften und thermophysikalischen Eigenschaften von C/C-Verbundwerkstoffen können durch rationale Auswahl von Fasertypen und Stoffwebparametern, wie Ausrichtung der Garnbündelanordnung, Garnbündelabstand, Garnbündelvolumengehalt usw., bestimmt werden.

2) Vorbereitung des Kohlefaser-Vorformlings

Unter Carbonfaser-Vorformling versteht man einen Rohling, der entsprechend der Produktform und den Leistungsanforderungen in die erforderliche Strukturform der Faser geformt wird, um den Verdichtungsprozess durchzuführen. Es gibt drei Hauptverarbeitungsmethoden für vorgeformte Strukturteile: weiches Weben, hartes Weben und weiches und hartes Mischweben. Die wichtigsten Webprozesse sind: Trockengarnweben, vorimprägnierte Stabgruppenanordnung, Feinwebpunktion, Faserwicklung und dreidimensionales multidirektionales Gesamtweben. Derzeit ist das Hauptwebverfahren bei C-Verbundwerkstoffen das dreidimensionale, insgesamt multidirektionale Weben. Beim Webvorgang werden alle gewebten Fasern in eine bestimmte Richtung angeordnet. Jede Faser wird in einem bestimmten Winkel entlang ihrer eigenen Richtung versetzt und miteinander verwoben, um ein Gewebe zu bilden. Sein Merkmal besteht darin, dass es ein dreidimensionales, multidirektionales Gesamtgewebe bilden kann, das den Volumengehalt der Fasern in jeder Richtung des C/C-Verbundmaterials effektiv steuern kann, so dass das C/C-Verbundmaterial angemessene mechanische Eigenschaften ausüben kann in alle Richtungen.

3) C/C-Verdichtungsprozess

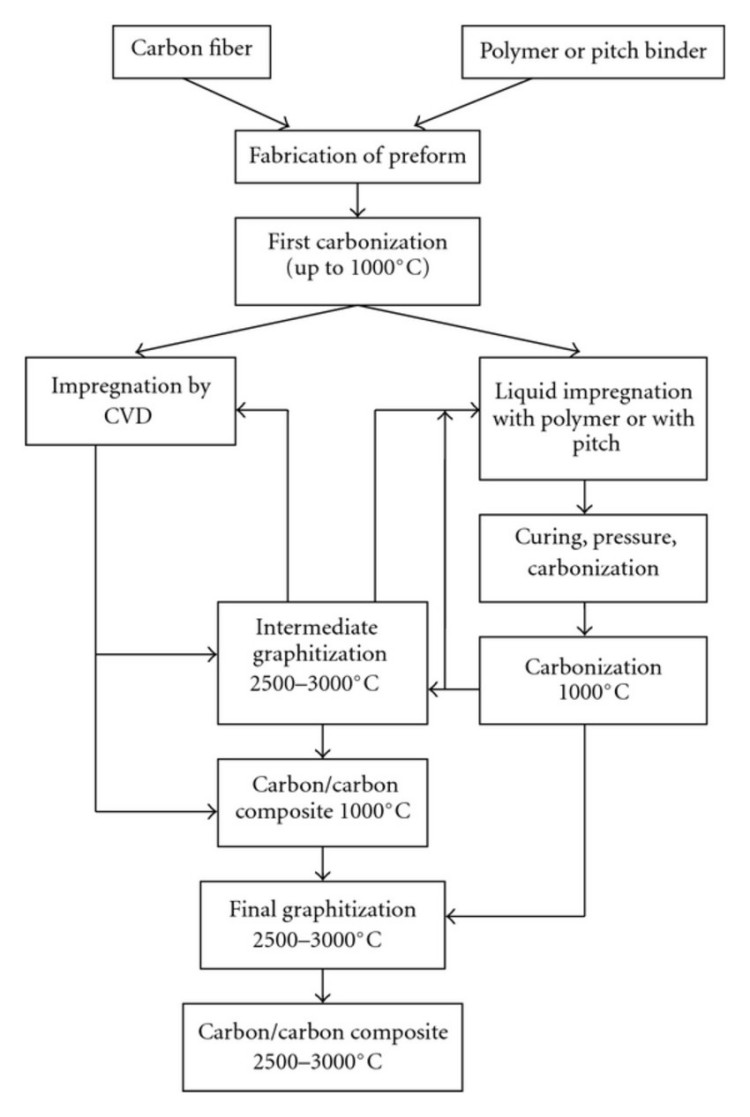

Der Grad und die Effizienz der Verdichtung werden hauptsächlich von der Gewebestruktur und den Prozessparametern des Grundmaterials beeinflusst. Zu den derzeit verwendeten Prozessmethoden gehören Imprägnierungskarbonisierung, chemische Gasphasenabscheidung (CVD), chemische Gasphaseninfiltration (CVI), chemische Flüssigkeitsabscheidung, Pyrolyse und andere Methoden. Es gibt zwei Haupttypen von Prozessmethoden: den Imprägnierungskarbonisierungsprozess und den chemischen Dampfinfiltrationsprozess.

Imprägnierung-Karbonisierung in flüssiger Phase

Das Flüssigphasenimprägnierungsverfahren ist relativ einfach in der Ausrüstung und hat eine breite Anwendbarkeit, daher ist das Flüssigphasenimprägnierungsverfahren ein wichtiges Verfahren zur Herstellung von C/C-Verbundwerkstoffen. Dabei wird der Vorformling aus Kohlefaser in das flüssige Imprägniermittel eingetaucht und durch Druckbeaufschlagung dafür gesorgt, dass das Imprägniermittel vollständig in die Hohlräume des Vorformlings eindringt und dann durch eine Reihe von Prozessen wie Aushärten, Karbonisieren und Graphitisieren schließlich erhalten wirdC/C-Verbundwerkstoffe. Der Nachteil besteht darin, dass wiederholte Imprägnierungs- und Karbonisierungszyklen erforderlich sind, um die Dichteanforderungen zu erreichen. Die Zusammensetzung und Struktur des Imprägniermittels beim Flüssigphasenimprägnierverfahren sind sehr wichtig. Es beeinflusst nicht nur die Verdichtungseffizienz, sondern auch die mechanischen und physikalischen Eigenschaften des Produkts. Die Verbesserung der Karbonisierungsausbeute des Imprägniermittels und die Verringerung der Viskosität des Imprägniermittels waren schon immer eines der Schlüsselprobleme, die bei der Herstellung von C/C-Verbundwerkstoffen durch die Flüssigphasenimprägniermethode gelöst werden mussten. Die hohe Viskosität und die geringe Karbonisierungsausbeute des Imprägniermittels sind einer der Hauptgründe für die hohen Kosten von C/C-Verbundwerkstoffen. Eine Verbesserung der Leistung des Imprägniermittels kann nicht nur die Produktionseffizienz von C/C-Verbundwerkstoffen verbessern und deren Kosten senken, sondern auch die verschiedenen Eigenschaften von C/C-Verbundwerkstoffen verbessern. Antioxidationsbehandlung von C/C-Verbundwerkstoffen Kohlenstofffasern beginnen bei 360 °C an der Luft zu oxidieren. Graphitfasern sind etwas besser als Kohlenstofffasern und ihre Oxidationstemperatur beginnt bei 420 °C zu oxidieren. Die Oxidationstemperatur von C/C-Verbundwerkstoffen liegt bei etwa 450 °C. C/C-Verbundwerkstoffe lassen sich in einer oxidativen Hochtemperaturatmosphäre sehr leicht oxidieren, und die Oxidationsrate steigt mit steigender Temperatur schnell an. Wenn es keine Antioxidationsmaßnahmen gibt, wird der langfristige Einsatz von C/C-Verbundwerkstoffen in einer oxidativen Umgebung mit hohen Temperaturen unweigerlich katastrophale Folgen haben. Daher ist die Antioxidationsbehandlung von C/C-Verbundwerkstoffen zu einem unverzichtbaren Bestandteil ihres Herstellungsprozesses geworden. Aus Sicht der Antioxidationstechnologie kann sie in interne Antioxidationstechnologie und Antioxidationsbeschichtungstechnologie unterteilt werden.

Chemische Dampfphase

Bei der chemischen Gasphasenabscheidung (CVD oder CVI) wird Kohlenstoff direkt in den Poren des Rohlings abgeschieden, um den Zweck zu erreichen, die Poren zu füllen und die Dichte zu erhöhen. Der abgeschiedene Kohlenstoff lässt sich leicht graphitieren und weist eine gute physikalische Kompatibilität mit der Faser auf. Im Gegensatz zur Imprägnierungsmethode schrumpft es bei der erneuten Karbonisierung nicht und die physikalischen und mechanischen Eigenschaften dieser Methode sind besser. Wenn sich jedoch während des CVD-Prozesses Kohlenstoff auf der Oberfläche des Rohlings ablagert, verhindert dieser, dass das Gas in die inneren Poren diffundiert. Der auf der Oberfläche abgelagerte Kohlenstoff sollte mechanisch entfernt werden und anschließend eine neue Ablagerungsrunde durchgeführt werden. Bei dicken Produkten weist das CVD-Verfahren auch gewisse Schwierigkeiten auf, und der Zyklus dieses Verfahrens ist ebenfalls sehr lang.

Zeitpunkt der Veröffentlichung: 31. Dezember 2024