Herzlich willkommen auf unserer Website für Produktinformationen und Beratung.

Unsere Website:https://www.vet-china.com/

Physikalische und chemische Aktivierungsmethode

Unter physikalisch-chemischer Aktivierung versteht man die Herstellung poröser Materialien durch Kombination der beiden oben genannten Methoden. Im Allgemeinen wird zuerst die chemische und dann die physikalische Aktivierung durchgeführt. Zellulose wird zunächst 2 Stunden lang in einer 68–85 %igen H3PO4-Lösung bei 85 °C eingeweicht, dann 4 Stunden lang in einem Muffelofen karbonisiert und anschließend mit CO2 aktiviert. Die spezifische Oberfläche der erhaltenen Aktivkohle beträgt bis zu 3700 m2·g-1. Als Ausgangsmaterial werden Sisalfasern verwendet. Die durch H3PO4-Aktivierung erhaltene Aktivkohlefaser (ACF) wird einmal aktiviert, unter Stickstoffschutz auf 830 °C erhitzt und anschließend Wasserdampf als Aktivator zur zweiten Aktivierung verwendet. Nach 60-minütiger Aktivierung ist die spezifische Oberfläche der ACF deutlich verbessert.

Charakterisierung der Porenstrukturleistung von aktiviertenKohlenstoff

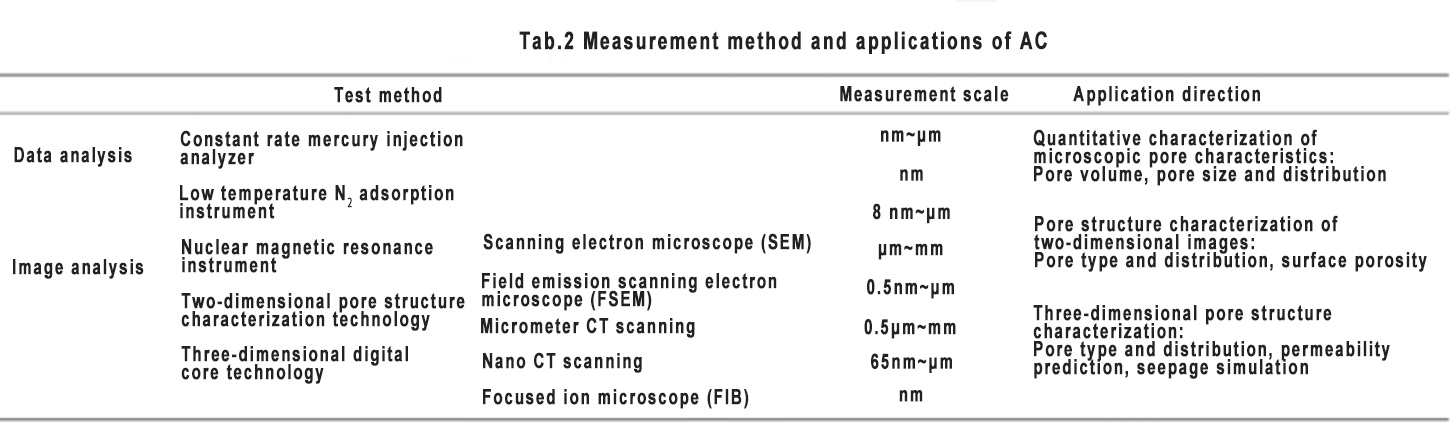

Häufig verwendete Methoden zur Charakterisierung der Leistung von Aktivkohle und Anwendungshinweise sind in Tabelle 2 aufgeführt. Die Porenstruktureigenschaften des Materials können unter zwei Gesichtspunkten getestet werden: Datenanalyse und Bildanalyse.

Forschungsfortschritt der Porenstrukturoptimierungstechnologie von Aktivkohle

Obwohl Aktivkohle porenreich und sehr oberflächenreich ist, weist sie in vielen Bereichen eine hervorragende Leistung auf. Aufgrund der breiten Rohstoffselektivität und der komplexen Herstellungsbedingungen weisen die Endprodukte jedoch in der Regel Nachteile wie eine chaotische Porenstruktur, unterschiedliche spezifische Oberflächen, eine ungeordnete Porengrößenverteilung und eingeschränkte chemische Oberflächeneigenschaften auf. Dies führt zu Nachteilen wie hoher Dosierung und eingeschränkter Anpassbarkeit im Anwendungsprozess, die den Marktanforderungen nicht gerecht werden. Daher ist es von großer praktischer Bedeutung, die Struktur zu optimieren und zu regulieren, um die Gesamtnutzungsleistung zu verbessern. Gängige Methoden zur Optimierung und Regulierung der Porenstruktur sind die Regulierung von Chemikalien, Polymermischungen und die Regulierung der katalytischen Aktivierung.

Chemikalienregulierungstechnik

Chemische Regulierungstechnologie bezeichnet den Prozess der sekundären Aktivierung (Modifizierung) poröser Materialien, die nach der Aktivierung mit chemischen Reagenzien erhalten werden. Dabei werden die ursprünglichen Poren erodiert, die Mikroporen erweitert oder neue Mikroporen erzeugt, um die spezifische Oberfläche und Porenstruktur des Materials zu vergrößern. Im Allgemeinen wird das fertige Produkt nach einer Aktivierung in die 0,5- bis 4-fache Menge einer chemischen Lösung getaucht, um die Porenstruktur zu regulieren und die spezifische Oberfläche zu vergrößern. Als Reagenzien für die sekundäre Aktivierung eignen sich alle Arten von Säure- und Alkalilösungen.

Technologie zur Oberflächenmodifizierung durch Säureoxidation

Die oxidative Oberflächenmodifizierung durch Säuren ist eine häufig verwendete Regulierungsmethode. Bei entsprechender Temperatur können saure Oxidationsmittel die Poren in Aktivkohle anreichern, deren Porengröße verbessern und verstopfte Poren freilegen. Derzeit konzentriert sich die in- und ausländische Forschung hauptsächlich auf die Modifizierung anorganischer Säuren. HN03 ist ein häufig verwendetes Oxidationsmittel, und viele Wissenschaftler nutzen HN03 zur Modifizierung von Aktivkohle. Tong Li et al. [28] fanden heraus, dass HN03 den Gehalt an sauerstoff- und stickstoffhaltigen funktionellen Gruppen auf der Oberfläche von Aktivkohle erhöhen und die Adsorptionswirkung von Quecksilber verbessern kann.

Durch Modifizieren von Aktivkohle mit HN03 verringerte sich die spezifische Oberfläche der Aktivkohle von 652 m2·g-1 auf 241 m2·g-1, die durchschnittliche Porengröße vergrößerte sich von 1,27 nm auf 1,641 nm und die Adsorptionskapazität von Benzophenon in simuliertem Benzin erhöhte sich um 33,7 %. Modifizieren von Holzaktivkohle mit 10 % bzw. 70 % HN03-Volumenkonzentration. Die Ergebnisse zeigen, dass die spezifische Oberfläche der mit 10 % HN03 modifizierten Aktivkohle von 925,45 m2·g-1 auf 960,52 m2·g-1 zunahm; nach der Modifizierung mit 70 % HN03 verringerte sich die spezifische Oberfläche auf 935,89 m2·g-1. Die Entfernungsraten von Cu2+ durch mit zwei HN03-Konzentrationen modifizierte Aktivkohle lagen über 70 % bzw. 90 %.

Bei im Adsorptionsbereich eingesetzter Aktivkohle hängt die Adsorptionswirkung nicht nur von der Porenstruktur, sondern auch von den chemischen Oberflächeneigenschaften des Adsorbens ab. Die Porenstruktur bestimmt die spezifische Oberfläche und die Adsorptionskapazität der Aktivkohle, während die chemischen Oberflächeneigenschaften die Wechselwirkung zwischen Aktivkohle und Adsorbat beeinflussen. Schließlich wurde festgestellt, dass die Säuremodifizierung von Aktivkohle nicht nur die Porenstruktur im Inneren der Aktivkohle anpassen und verstopfte Poren reinigen, sondern auch den Gehalt an sauren Gruppen an der Oberfläche des Materials erhöhen und die Polarität und Hydrophilie der Oberfläche verbessern kann. Die Adsorptionskapazität von EDTA durch mit HCI modifizierte Aktivkohle stieg im Vergleich zum Wert vor der Modifizierung um 49,5 % und war damit besser als die nach HNO3-Modifizierung.

Modifizierte kommerzielle Aktivkohle mit HNO3 bzw. H2O2! Die spezifischen Oberflächen nach der Modifizierung betrugen 91,3 % bzw. 80,8 % der Werte vor der Modifizierung. Neue sauerstoffhaltige funktionelle Gruppen wie Carboxyl, Carbonyl und Phenol wurden der Oberfläche hinzugefügt. Die Adsorptionskapazität von Nitrobenzol war nach der HNO3-Modifizierung am besten und lag 3,3-mal höher als vor der Modifizierung. Es zeigte sich, dass die Erhöhung des Gehalts an sauerstoffhaltigen funktionellen Gruppen in der Aktivkohle nach der Säuremodifizierung zu einer Erhöhung der Anzahl der oberflächenaktiven Punkte führte, was sich direkt auf die Verbesserung der Adsorptionskapazität des Zieladsorbats auswirkte.

Verglichen mit anorganischen Säuren gibt es nur wenige Berichte über die Modifizierung von Aktivkohle mit organischen Säuren. Vergleichen Sie die Auswirkungen der Modifizierung mit organischen Säuren auf die Porenstruktureigenschaften von Aktivkohle und die Adsorption von Methanol. Nach der Modifizierung verringerten sich die spezifische Oberfläche und das Gesamtporenvolumen der Aktivkohle. Je stärker der Säuregehalt, desto stärker die Abnahme. Nach der Modifizierung mit Oxalsäure, Weinsäure und Zitronensäure verringerte sich die spezifische Oberfläche der Aktivkohle von 898,59 m²·g-1 auf 788,03 m²·g-1, 685,16 m²·g-1 und 622,98 m²·g-1. Allerdings nahm die Mikroporosität der Aktivkohle nach der Modifizierung zu. Die Mikroporosität der mit Zitronensäure modifizierten Aktivkohle erhöhte sich von 75,9 % auf 81,5 %.

Oxalsäure- und Weinsäuremodifizierungen fördern die Methanoladsorption, während Zitronensäure eine hemmende Wirkung hat. J. Paul Chen et al. [35] fanden jedoch heraus, dass mit Zitronensäure modifizierte Aktivkohle die Kupferionenadsorption verbessern kann. Lin Tang et al. [36] modifizierten handelsübliche Aktivkohle mit Ameisensäure, Oxalsäure und Aminosulfonsäure. Nach der Modifizierung verringerten sich die spezifische Oberfläche und das Porenvolumen. Auf der Oberfläche des fertigen Produkts bildeten sich sauerstoffhaltige funktionelle Gruppen wie O-HC-O, C-O und S=O, und es traten ungleichmäßig geätzte Kanäle und weiße Kristalle auf. Die Gleichgewichtsadsorptionskapazität von Aceton und Isopropanol stieg ebenfalls deutlich an.

Technologie zur Modifikation alkalischer Lösungen

Einige Wissenschaftler verwendeten auch alkalische Lösungen, um Aktivkohle nachzuaktivieren. Sie imprägnierten selbst hergestellte Aktivkohle auf Kohlebasis mit NaOH-Lösungen unterschiedlicher Konzentration, um die Porenstruktur zu kontrollieren. Die Ergebnisse zeigten, dass eine geringere Alkalikonzentration die Porengröße und -ausdehnung begünstigte. Die beste Wirkung wurde bei einer Massenkonzentration von 20 % erzielt. Die Aktivkohle hatte die höchste spezifische Oberfläche (681 m²·g⁻¹) und das höchste Porenvolumen (0,5916 cm³·g⁻¹). Übersteigt die NaOH-Massenkonzentration 20 %, wird die Porenstruktur der Aktivkohle zerstört und die Porenstrukturparameter beginnen sich zu verringern. Dies liegt daran, dass die hohe Konzentration der NaOH-Lösung das Kohlenstoffgerüst korrodiert und viele Poren kollabieren.

Herstellung von Hochleistungsaktivkohle durch Polymermischung. Furfuralharz und Furfurylalkohol dienten als Ausgangsstoffe, Ethylenglykol diente als Porenbildner. Die Porenstruktur wurde durch Anpassung des Gehalts der drei Polymere gesteuert, wodurch ein poröses Material mit einer Porengröße zwischen 0,008 und 5 μm erhalten wurde. Wissenschaftler haben nachgewiesen, dass Polyurethan-Imid-Filme (PUI) karbonisiert werden können, um Kohlenstofffilme zu erhalten. Die Porenstruktur lässt sich durch Veränderung der Molekularstruktur des Polyurethan-(PU)-Präpolymers steuern [41]. Beim Erhitzen von PUI auf 200 °C entstehen PU und Polyimid (PI). Steigt die Wärmebehandlungstemperatur auf 400 °C, entsteht durch die Pyrolyse von PU Gas, wodurch sich auf dem PI-Film eine Porenstruktur bildet. Nach der Karbonisierung entsteht ein Kohlenstofffilm. Darüber hinaus kann das Polymermischungsverfahren einige physikalische und mechanische Eigenschaften des Materials bis zu einem gewissen Grad verbessern.

Technologie zur Regulierung der katalytischen Aktivierung

Die katalytische Aktivierungsregelungstechnologie ist eine Kombination aus chemischer Aktivierung und Hochtemperatur-Gasaktivierung. In der Regel werden den Rohstoffen chemische Substanzen als Katalysatoren zugesetzt. Diese Katalysatoren unterstützen den Karbonisierungs- oder Aktivierungsprozess zur Herstellung poröser Kohlenstoffmaterialien. Metalle haben im Allgemeinen eine katalytische Wirkung, die jedoch unterschiedlich ist.

Tatsächlich gibt es in der Regel keine klare Grenze zwischen der chemischen und der katalytischen Aktivierung poröser Materialien. Denn beide Methoden setzen während des Karbonisierungs- und Aktivierungsprozesses Reagenzien ein. Die spezifische Rolle dieser Reagenzien bestimmt, ob die Methode zur Kategorie der katalytischen Aktivierung gehört.

Die Struktur des porösen Kohlenstoffmaterials selbst, die physikalischen und chemischen Eigenschaften des Katalysators, die katalytischen Reaktionsbedingungen und die Katalysatorbeladungsmethode können den Regulierungseffekt unterschiedlich stark beeinflussen. Mit Steinkohle als Ausgangsmaterial und Mn(NO3)2 und Cu(NO3)2 als Katalysatoren lassen sich poröse Materialien mit Metalloxiden herstellen. Die richtige Menge an Metalloxiden kann die Porosität und das Porenvolumen verbessern, die katalytischen Effekte verschiedener Metalle unterscheiden sich jedoch leicht. Cu(NO3)2 kann die Bildung von Poren im Bereich von 1,5 bis 2,0 nm fördern. Darüber hinaus spielen die in der Asche des Ausgangsmaterials enthaltenen Metalloxide und anorganischen Salze ebenfalls eine katalytische Rolle im Aktivierungsprozess. Xie Qiang et al. [42] vermuten, dass die katalytische Aktivierungsreaktion von Elementen wie Calcium und Eisen in anorganischen Materialien die Porenbildung fördern kann. Ist der Gehalt dieser beiden Elemente zu hoch, steigt der Anteil mittelgroßer und großer Poren im Produkt deutlich an.

Abschluss

Obwohl Aktivkohle als das am weitesten verbreitete grüne poröse Kohlenstoffmaterial eine wichtige Rolle in Industrie und Alltag spielt, besteht weiterhin großes Verbesserungspotenzial hinsichtlich Rohstofferweiterung, Kostensenkung, Qualitätsverbesserung, Energieeffizienz, Lebensdauerverlängerung und Festigkeitssteigerung. Die Suche nach hochwertigen und kostengünstigen Aktivkohlerohstoffen, die Entwicklung sauberer und effizienter Technologien zur Aktivkohleproduktion sowie die Optimierung und Regulierung der Porenstruktur von Aktivkohle entsprechend den verschiedenen Anwendungsbereichen werden wichtige Schritte zur Verbesserung der Qualität von Aktivkohleprodukten und zur Förderung der qualitativ hochwertigen Entwicklung der Aktivkohleindustrie sein.

Veröffentlichungszeit: 27. August 2024