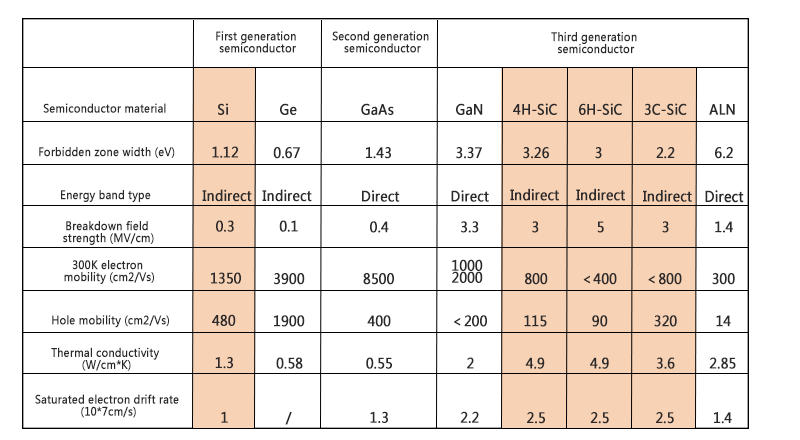

Prvú generáciu polovodičových materiálov predstavuje tradičný kremík (Si) a germánium (Ge), ktoré sú základom pre výrobu integrovaných obvodov. Široko sa používajú v nízkonapäťových, nízkofrekvenčných a nízkovýkonových tranzistoroch a detektoroch. Viac ako 90 % polovodičových výrobkov je vyrobených z materiálov na báze kremíka;

Polovodičové materiály druhej generácie sú reprezentované arzenidom gália (GaAs), fosfidom india (InP) a fosfidom gália (GaP). V porovnaní so zariadeniami na báze kremíka majú vysokofrekvenčné a vysokorýchlostné optoelektronické vlastnosti a sú široko používané v oblastiach optoelektroniky a mikroelektroniky.

Tretiu generáciu polovodičových materiálov predstavujú nové materiály, ako je karbid kremíka (SiC), nitrid gália (GaN), oxid zinočnatý (ZnO), diamant (C) a nitrid hliníka (AlN).

Karbid kremíkaje dôležitým základným materiálom pre rozvoj polovodičového priemyslu tretej generácie. Výkonové zariadenia z karbidu kremíka dokážu efektívne splniť požiadavky na vysokú účinnosť, miniaturizáciu a ľahkú hmotnosť výkonových elektronických systémov vďaka svojej vynikajúcej odolnosti voči vysokému napätiu, odolnosti voči vysokým teplotám, nízkym stratám a ďalším vlastnostiam.

Vďaka svojim vynikajúcim fyzikálnym vlastnostiam: vysokej šírke zakázaného pásma (čo zodpovedá vysokému prieraznému elektrickému poľu a vysokej hustote výkonu), vysokej elektrickej vodivosti a vysokej tepelnej vodivosti sa očakáva, že sa v budúcnosti stane najpoužívanejším základným materiálom na výrobu polovodičových čipov. Má zjavné výhody najmä v oblastiach vozidiel s novými zdrojmi energie, fotovoltaickej výroby energie, železničnej dopravy, inteligentných sietí a ďalších oblastiach.

Výrobný proces SiC je rozdelený do troch hlavných krokov: rast monokryštálov SiC, rast epitaxnej vrstvy a výroba zariadení, ktoré zodpovedajú štyrom hlavným článkom priemyselného reťazca:substrát, epitaxia, zariadenia a moduly.

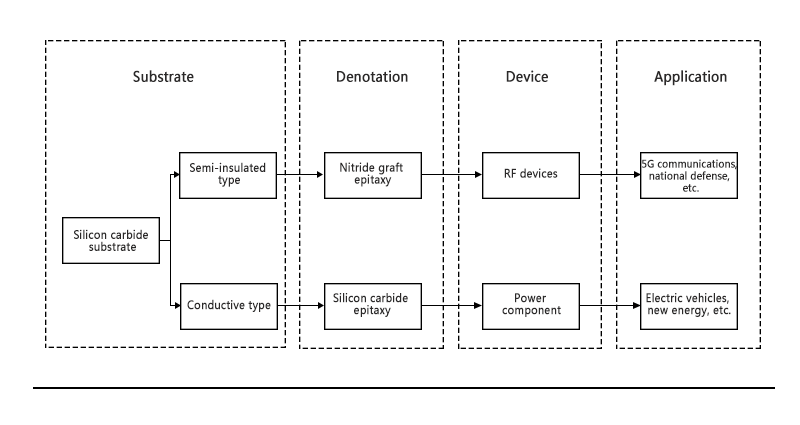

Bežná metóda výroby substrátov najprv využíva metódu fyzikálnej sublimácie pár na sublimáciu prášku vo vysokoteplotnom vákuovom prostredí a rast kryštálov karbidu kremíka na povrchu zárodočného kryštálu pomocou riadenia teplotného poľa. Použitím doštičky z karbidu kremíka ako substrátu sa chemickou depozíciou z pár nanáša vrstva monokryštálu na doštičku, čím sa vytvára epitaxná doštička. Medzi nimi je možné pestovanie epitaxnej vrstvy karbidu kremíka na vodivom substráte z karbidu kremíka použiť na výrobu energetických zariadení, ktoré sa používajú hlavne v elektrických vozidlách, fotovoltaike a iných oblastiach; pestovanie epitaxnej vrstvy nitridu gália na poloizolačnom substrátesubstrát z karbidu kremíkasa ďalej dajú spracovať na rádiofrekvenčné zariadenia používané v 5G komunikácii a iných oblastiach.

V súčasnosti majú substráty z karbidu kremíka najvyššie technické bariéry v reťazci priemyslu karbidu kremíka a substráty z karbidu kremíka sa najťažšie vyrábajú.

Úzke miesto vo výrobe SiC nebolo úplne vyriešené a kvalita surovín z kryštálových stĺpikov je nestabilná a existuje problém s výťažnosťou, čo vedie k vysokým nákladom na SiC zariadenia. V priemere trvá len 3 dni, kým kremíkový materiál vyrastie do kryštálovej tyčinky, ale kryštálová tyčinka z karbidu kremíka trvá týždeň. Bežná kryštálová tyčinka z kremíka môže dorásť do dĺžky 200 cm, ale kryštálová tyčinka z karbidu kremíka môže dorásť iba do dĺžky 2 cm. Okrem toho je samotný SiC tvrdý a krehký materiál a doštičky z neho vyrobené sú pri tradičnom mechanickom rezaní (krájaní doštičiek) náchylné na odštiepenie hrán, čo ovplyvňuje výťažnosť a spoľahlivosť produktu. SiC substráty sa veľmi líšia od tradičných kremíkových ingotov a všetko od zariadení, procesov, spracovania až po rezanie si vyžaduje vývoj na manipuláciu s karbidom kremíka.

Priemyselný reťazec karbidu kremíka sa delí najmä na štyri hlavné články: substrát, epitaxia, zariadenia a aplikácie. Substrátové materiály sú základom priemyselného reťazca, epitaxné materiály sú kľúčom k výrobe zariadení, zariadenia sú jadrom priemyselného reťazca a aplikácie sú hnacou silou priemyselného rozvoja. Predchádzajúci priemysel používa suroviny na výrobu substrátových materiálov fyzikálnymi metódami sublimácie pár a inými metódami a potom používa metódy chemického nanášania pár a iné metódy na pestovanie epitaxných materiálov. Midstream priemysel používa predchádzajúci priemysel na výrobu rádiofrekvenčných zariadení, výkonových zariadení a iných zariadení, ktoré sa nakoniec používajú v downstream 5G komunikácii, elektrických vozidlách, železničnej doprave atď. Spomedzi nich substrát a epitaxia tvoria 60 % nákladov priemyselného reťazca a sú hlavnou hodnotou priemyselného reťazca.

SiC substrát: Kryštály SiC sa zvyčajne vyrábajú metódou Lely. Medzinárodné bežné produkty prechádzajú zo 4 palcov na 6 palcov a boli vyvinuté produkty s 8-palcovými vodivými substrátmi. Domáce substráty sú prevažne 4 palce. Keďže existujúce výrobné linky na 6-palcové kremíkové doštičky je možné modernizovať a transformovať na výrobu SiC zariadení, vysoký podiel na trhu so 6-palcovými SiC substrátmi sa udrží dlhodobo.

Proces výroby substrátu z karbidu kremíka je zložitý a náročný na výrobu. Substrát z karbidu kremíka je zložený polovodičový monokryštálový materiál zložený z dvoch prvkov: uhlíka a kremíka. V súčasnosti priemysel používa ako suroviny na syntézu prášku karbidu kremíka hlavne vysoko čistý uhlíkový prášok a vysoko čistý kremíkový prášok. V špeciálnom teplotnom poli sa v peci na rast kryštálov používa metóda zrelého fyzikálneho prenosu pár (metóda PVT) na pestovanie karbidu kremíka rôznych veľkostí. Kryštálový ingot sa nakoniec spracuje, reže, brúsi, leští, čistí a vykonáva sa niekoľko ďalších procesov na výrobu substrátu z karbidu kremíka.

Čas uverejnenia: 22. mája 2024