V prvom rade to musíme vedieťPECVD(Plasma Enhanced Chemical Vapour Deposition). Plazma je zosilnenie tepelného pohybu molekúl materiálu. Zrážka medzi nimi spôsobí, že molekuly plynu budú ionizované a materiál sa stane zmesou voľne sa pohybujúcich kladných iónov, elektrónov a neutrálnych častíc, ktoré spolu interagujú.

Odhaduje sa, že miera straty odrazom svetla na povrchu kremíka je až 35 %. Antireflexná fólia môže výrazne zlepšiť mieru využitia slnečného svetla batériovým článkom, čo pomáha zvýšiť hustotu fotogenerovaného prúdu a tým zlepšiť účinnosť konverzie. Vodík vo filme zároveň pasivuje povrch batériového článku, znižuje rýchlosť povrchovej rekombinácie emitorového prechodu, znižuje temný prúd, zvyšuje napätie naprázdno a zlepšuje účinnosť fotoelektrickej konverzie. Vysokoteplotné okamžité žíhanie v procese prepálenia preruší niektoré väzby Si-H a NH a uvoľnený H ďalej posilňuje pasiváciu batérie.

Pretože kremíkové materiály fotovoltaickej kvality nevyhnutne obsahujú veľké množstvo nečistôt a defektov, životnosť minoritných nosičov a dĺžka difúzie v kremíku sa skracujú, čo vedie k zníženiu účinnosti konverzie batérie. H môže reagovať s defektmi alebo nečistotami v kremíku, čím prenáša energetický pás v bandgape do valenčného pásma alebo vodivého pásma.

1. Princíp PECVD

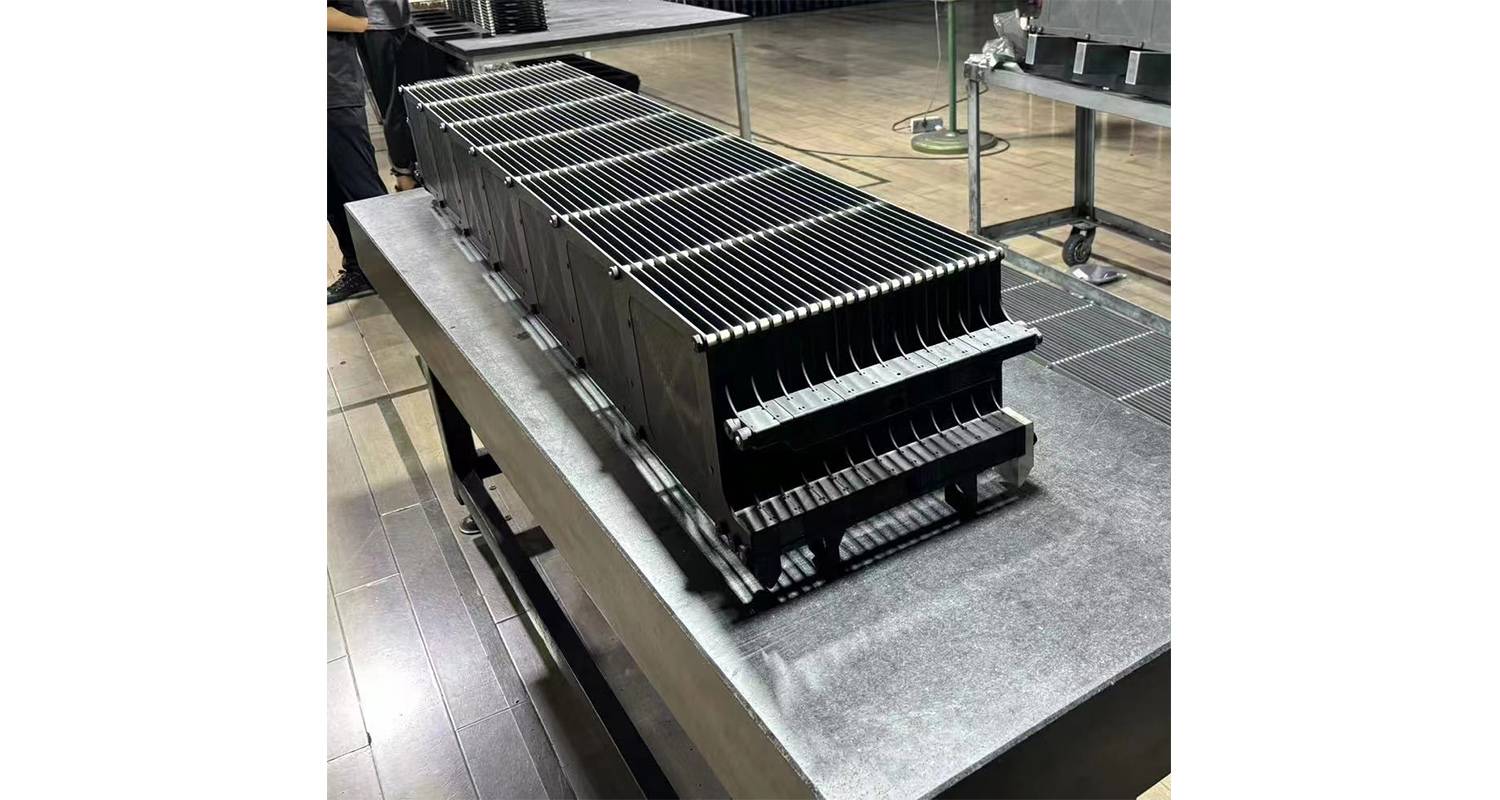

Systém PECVD je séria generátorov využívajúcichPECVD grafitový čln a vysokofrekvenčné plazmové budiče. Plazmový generátor je inštalovaný priamo v strede poťahovacej dosky, aby reagoval pri nízkom tlaku a zvýšenej teplote. Ako aktívne plyny sa používajú silán SiH4 a amoniak NH3. Tieto plyny pôsobia na nitrid kremíka uložený na kremíkovej doštičke. Zmenou pomeru silánu k amoniaku možno získať rôzne indexy lomu. Počas procesu nanášania sa vytvára veľké množstvo atómov vodíka a vodíkových iónov, vďaka čomu je pasivácia doštičky vodíkom veľmi dobrá. Vo vákuu a okolitej teplote 480 stupňov Celzia sa na povrch kremíkového plátku nanesie vrstva SixNy vedenímPECVD grafitový čln.

3SiH4+4NH3 -> Si3N4+12H2

2. Si3N4

Farba filmu Si3N4 sa mení s jeho hrúbkou. Vo všeobecnosti je ideálna hrúbka medzi 75 a 80 nm, čo sa javí ako tmavomodré. Index lomu filmu Si3N4 je najlepšie medzi 2,0 a 2,5. Alkohol sa zvyčajne používa na meranie jeho indexu lomu.

Vynikajúci efekt pasivácie povrchu, efektívny optický antireflexný výkon (prispôsobenie indexu lomu hrúbky), nízkoteplotný proces (efektívne zníženie nákladov) a generované H ióny pasivujú povrch kremíkovej doštičky.

3. Bežné záležitosti v lakovni

Hrúbka filmu:

Doba nanášania je rôzna pre rôzne hrúbky filmu. Čas nanášania by sa mal primerane zvýšiť alebo znížiť podľa farby náteru. Ak je film belavý, čas nanášania by sa mal skrátiť. Ak je červenkastý, treba ho primerane zvýšiť. Každá loď fólií by mala byť úplne potvrdená a chybné produkty nesmú prúdiť do ďalšieho procesu. Napríklad, ak je náter nekvalitný, ako sú farebné škvrny a vodoznaky, je potrebné včas vybrať najčastejšie bielenie povrchu, farebný rozdiel a biele škvrny na výrobnej linke. Bielenie povrchu je spôsobené hlavne hrubým filmom z nitridu kremíka, ktorý je možné upraviť nastavením času nanášania filmu; farebný rozdielový film je spôsobený hlavne zablokovaním cesty plynu, únikom kremennej trubice, poruchou mikrovlnky atď.; biele škvrny sú spôsobené najmä malými čiernymi bodkami v predchádzajúcom procese. Sledovanie odrazivosti, indexu lomu a pod., bezpečnosti špeciálnych plynov a pod.

Biele škvrny na povrchu:

PECVD je pomerne dôležitý proces v solárnych článkoch a dôležitý ukazovateľ účinnosti firemných solárnych článkov. Proces PECVD je vo všeobecnosti zaneprázdnený a každá dávka buniek musí byť monitorovaná. Existuje veľa rúr poťahovacej pece a každá rúra má vo všeobecnosti stovky buniek (v závislosti od zariadenia). Po zmene parametrov procesu je overovací cyklus dlhý. Technológia povrchovej úpravy je technológia, ktorej celý fotovoltaický priemysel prikladá veľký význam. Účinnosť solárnych článkov sa dá zlepšiť zlepšením technológie povrchovej úpravy. V budúcnosti sa technológia povrchu solárnych článkov môže stať prelomom v teoretickej účinnosti solárnych článkov.

Čas odoslania: 23. decembra 2024