Opakowanie waflowe typu Fan Out (FOWLP) to opłacalna metoda w przemyśle półprzewodników. Jednak typowymi skutkami ubocznymi tego procesu są wypaczenia i przesunięcie wiórów. Pomimo ciągłego doskonalenia technologii rozwarstwiania na poziomie płytek i paneli, problemy związane z formowaniem nadal istnieją.

Wypaczenie jest spowodowane skurczem chemicznym ciekłej masy do formowania tłocznego (LCM) podczas utwardzania i chłodzenia po formowaniu. Drugą przyczyną wypaczeń jest niedopasowanie współczynnika rozszerzalności cieplnej (CTE) pomiędzy chipem krzemowym, materiałem formierskim i podłożem. Przesunięcie wynika z faktu, że lepkie materiały formierskie o dużej zawartości wypełniacza można zwykle stosować tylko w wysokiej temperaturze i pod wysokim ciśnieniem. Ponieważ chip jest mocowany do nośnika poprzez tymczasowe łączenie, rosnąca temperatura zmiękczy klej, osłabiając w ten sposób jego siłę klejenia i zmniejszając jego zdolność do mocowania chipa. Drugim powodem przesunięcia jest to, że nacisk wymagany do formowania powoduje naprężenie każdego wióra.

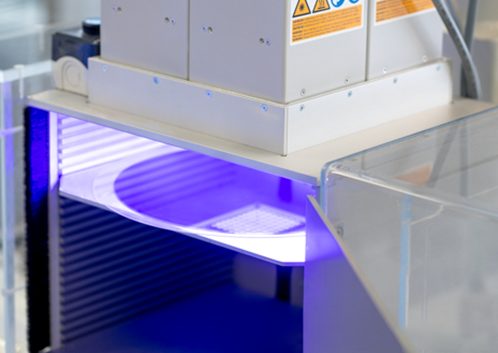

Aby znaleźć rozwiązania tych problemów, firma DELO przeprowadziła studium wykonalności poprzez przymocowanie prostego chipa analogowego do nośnika. Jeśli chodzi o konfigurację, płytka nośna jest pokryta tymczasowym klejem wiążącym, a chip jest umieszczany stroną zadrukowaną w dół. Następnie płytkę uformowano przy użyciu kleju DELO o niskiej lepkości i utwardzono promieniowaniem ultrafioletowym przed usunięciem płytki nośnej. W takich zastosowaniach zwykle stosuje się termoutwardzalne kompozyty formierskie o dużej lepkości.

W eksperymencie firma DELO porównała także wypaczenie termoutwardzalnych materiałów do formowania i produktów utwardzanych promieniami UV, a wyniki wykazały, że typowe materiały do formowania wypaczają się w okresie chłodzenia po termoutwardzaniu. Dlatego też zastosowanie utwardzania ultrafioletem w temperaturze pokojowej zamiast utwardzania poprzez ogrzewanie może znacznie zmniejszyć wpływ niedopasowania współczynnika rozszerzalności cieplnej pomiędzy masą formierską a nośnikiem, minimalizując w ten sposób w największym możliwym stopniu wypaczenia.

Zastosowanie materiałów utwardzanych ultrafioletem może również zmniejszyć użycie wypełniaczy, zmniejszając w ten sposób lepkość i moduł Younga. Lepkość kleju modelowego zastosowanego w badaniu wynosi 35000 mPa · s, a moduł Younga wynosi 1 GPa. Ze względu na brak nagrzewania lub wysokiego nacisku na materiał formierski, przesunięcie wiórów można maksymalnie zminimalizować. Typowa masa formierska ma lepkość około 800000 mPa·s i moduł Younga w zakresie dwucyfrowym.

Ogólnie rzecz biorąc, badania wykazały, że stosowanie materiałów utwardzanych promieniowaniem UV do formowania wielkopowierzchniowego jest korzystne przy produkcji opakowań na poziomie płytki w kształcie wachlarza lidera wiórów, minimalizując jednocześnie w największym możliwym stopniu wypaczenia i przesunięcia wiórów. Pomimo znacznych różnic we współczynnikach rozszerzalności cieplnej pomiędzy zastosowanymi materiałami, proces ten nadal ma wiele zastosowań ze względu na brak wahań temperatury. Ponadto utwardzanie promieniami UV może również skrócić czas utwardzania i zużycie energii.

Utwardzanie promieniami UV zamiast termicznego zmniejsza wypaczenia i przesunięcia matrycy w opakowaniach na poziomie wafla z wachlarzem

Porównanie 12-calowych płytek powlekanych przy użyciu utwardzanej termicznie mieszanki o dużej zawartości wypełniacza (A) i mieszanki utwardzanej promieniami UV (B)

Czas publikacji: 05 listopada 2024 r