Od momentu wynalezienia w latach 60. XX wiekukompozyty węglowo-węglowe C/Cprzyciągnęły dużą uwagę przemysłu wojskowego, lotniczego i jądrowego. Na wczesnym etapie proces produkcyjnykompozyt węglowo-węglowybył złożony, trudny technicznie, a proces przygotowania długi. Koszt przygotowania produktu pozostawał wysoki przez długi czas, a jego zastosowanie było ograniczone do niektórych części o trudnych warunkach pracy, a także do przemysłu lotniczego i kosmicznego oraz innych dziedzin, których nie można zastąpić innymi materiałami. Obecnie badania nad kompozytami węglowo-węglowymi koncentrują się głównie na niskokosztowym przygotowaniu, przeciwutleniaczach i dywersyfikacji wydajności i struktury. Spośród nich technologia przygotowania wysokowydajnych i niskokosztowych kompozytów węglowo-węglowych jest przedmiotem badań. Osadzanie chemiczne z fazy gazowej jest preferowaną metodą przygotowywania wysokowydajnych kompozytów węglowo-węglowych i jest szeroko stosowane w przemysłowej produkcjiProdukty kompozytowe C/C. Jednak proces techniczny trwa długo, więc koszty produkcji są wysokie. Ulepszenie procesu produkcji kompozytów węgiel/węgiel i opracowanie tanich, wysokowydajnych, wielkogabarytowych i o złożonej strukturze kompozytów węgiel/węgiel są kluczem do promowania przemysłowego zastosowania tego materiału i stanowią główny trend rozwojowy kompozytów węgiel/węgiel.

W porównaniu z tradycyjnymi produktami grafitowymi,materiały kompozytowe węgiel-węgielmają następujące wybitne zalety:

1) Większa wytrzymałość, dłuższa żywotność produktu i mniejsza liczba wymian podzespołów, co zwiększa wykorzystanie sprzętu i zmniejsza koszty konserwacji;

2) Niższa przewodność cieplna i lepsze właściwości termoizolacyjne, co sprzyja oszczędności energii i poprawie efektywności;

3) Można go zmniejszyć, tak aby istniejący sprzęt można było wykorzystać do produkcji monokrystalicznych produktów o większej średnicy, co pozwala zaoszczędzić na kosztach inwestycji w nowy sprzęt;

4) Wysokie bezpieczeństwo, niełatwe do złamania pod wpływem powtarzających się szoków termicznych;

5) Silna możliwość projektowania. Duże materiały grafitowe są trudne do ukształtowania, podczas gdy zaawansowane materiały kompozytowe na bazie węgla mogą osiągnąć kształtowanie zbliżone do kształtu netto i mają oczywiste zalety wydajnościowe w dziedzinie systemów pól termicznych pieców monokrystalicznych o dużej średnicy.

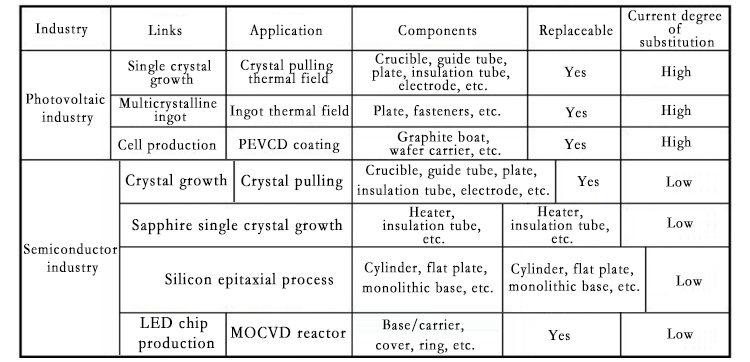

Obecnie wymiana specjalnychwyroby grafitowejak na przykładgrafit izostatycznyza pomocą zaawansowanych materiałów kompozytowych na bazie węgla jest następująca:

Doskonała odporność na wysokie temperatury i zużycie materiałów kompozytowych węglowo-węglowych sprawia, że są one szeroko stosowane w lotnictwie, przemyśle kosmicznym, energetyce, motoryzacji, maszynach i innych dziedzinach.

Konkretne zastosowania są następujące:

1. Lotnictwo:Materiały kompozytowe węgiel-węgiel można stosować do produkcji części narażonych na wysokie temperatury, takich jak dysze silników spalinowych, ściany komór spalania, łopatki kierujące itp.

2. Dziedzina lotniczo-kosmiczna:Materiały kompozytowe węgiel-węgiel mogą być wykorzystywane do produkcji materiałów do ochrony termicznej statków kosmicznych, materiałów konstrukcyjnych statków kosmicznych itp.

3. Pole energetyczne:Materiały kompozytowe węgiel-węgiel mogą być stosowane do produkcji elementów reaktorów jądrowych, sprzętu petrochemicznego itp.

4. Branża motoryzacyjna:Materiały kompozytowe węgiel-węgiel mogą być stosowane do produkcji układów hamulcowych, sprzęgieł, materiałów ciernych itp.

5. Dziedzina mechaniczna:Materiały kompozytowe węgiel-węgiel można stosować do produkcji łożysk, uszczelnień, części mechanicznych itp.

Czas publikacji: 31-12-2024