Przegląd materiałów kompozytowych węgiel-węgiel

Materiał kompozytowy węgiel/węgiel (C/C).jest materiałem kompozytowym wzmocnionym włóknem węglowym o szeregu doskonałych właściwości, takich jak wysoka wytrzymałość i moduł, lekki ciężar właściwy, mały współczynnik rozszerzalności cieplnej, odporność na korozję, odporność na szok termiczny, dobra odporność na tarcie i dobra stabilność chemiczna. Jest to nowy rodzaj materiału kompozytowego o ultrawysokiej temperaturze.

Materiał kompozytowy C/Cjest doskonałym, zintegrowanym materiałem inżynieryjnym o strukturze termicznej i funkcjonalnej. Podobnie jak inne wysokowydajne materiały kompozytowe, jest to struktura kompozytowa złożona z fazy wzmocnionej włóknem i fazy zasadowej. Różnica polega na tym, że zarówno faza wzmocniona, jak i faza zasadowa składają się z czystego węgla o specjalnych właściwościach.

Materiały kompozytowe węgiel/węgielwykonane są głównie z filcu węglowego, tkaniny węglowej, włókna węglowego jako wzmocnienia i węgla osadzanego w postaci pary jako matrycy, ale mają tylko jeden pierwiastek, którym jest węgiel. W celu zwiększenia gęstości węgiel wytwarzany w wyniku karbonizacji jest impregnowany węglem lub impregnowany żywicą (lub asfaltem), to znaczy materiały kompozytowe węgiel/węgiel są wykonane z trzech materiałów węglowych.

Proces wytwarzania materiałów kompozytowych węgiel-węgiel

1) Wybór włókna węglowego

Podstawą produkcji jest dobór wiązek włókien węglowych oraz projekt konstrukcyjny tkanin włóknistychKompozyt C/C. Właściwości mechaniczne i termofizyczne kompozytów C/C można określić poprzez racjonalny dobór rodzaju włókien i parametrów tkania tkaniny, takich jak orientacja ułożenia wiązek przędzy, rozstaw wiązek przędzy, zawartość objętościowa wiązek przędzy itp.

2) Przygotowanie preformy z włókna węglowego

Preforma z włókna węglowego odnosi się do półwyrobu, który jest formowany w wymagany kształt strukturalny włókna zgodnie z kształtem produktu i wymaganiami użytkowymi w celu przeprowadzenia procesu zagęszczania. Istnieją trzy główne metody przetwarzania wstępnie uformowanych części konstrukcyjnych: tkanie miękkie, tkanie twarde oraz tkanie mieszane miękkie i twarde. Główne procesy tkackie to: tkanie suchej przędzy, wstępnie impregnowane ułożenie grup prętów, drobne nakłuwanie tkackie, nawijanie włókien i trójwymiarowe wielokierunkowe tkanie ogólne. Obecnie głównym procesem tkania stosowanym w materiałach kompozytowych C jest trójwymiarowe tkanie wielokierunkowe. Podczas procesu tkania wszystkie tkane włókna są ułożone w określonym kierunku. Każde włókno jest przesunięte pod pewnym kątem w swoim kierunku i przeplatane ze sobą, tworząc tkaninę. Jego cechą charakterystyczną jest to, że może tworzyć trójwymiarową wielokierunkową tkaninę ogólną, która może skutecznie kontrolować zawartość objętościową włókien w każdym kierunku materiału kompozytowego C/C, dzięki czemu materiał kompozytowy C/C może wykazywać rozsądne właściwości mechaniczne we wszystkich kierunkach.

3) Proces zagęszczania C/C

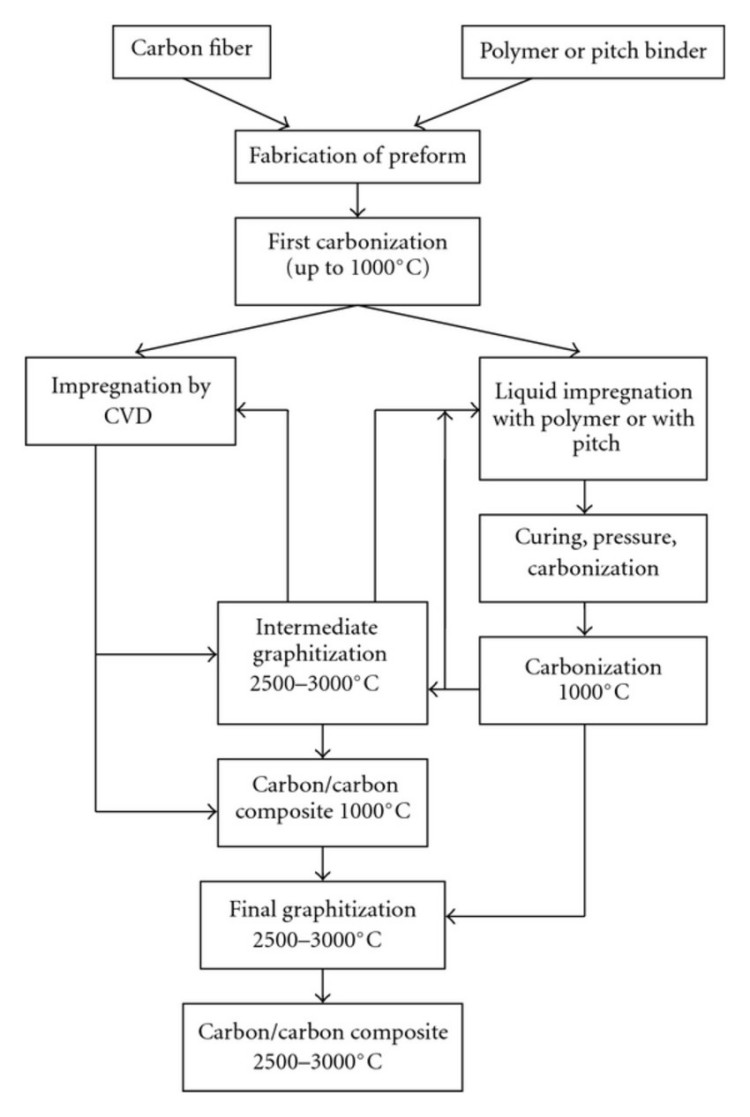

Na stopień i efektywność zagęszczenia wpływa głównie struktura tkaniny oraz parametry procesu materiału bazowego. Obecnie stosowane metody procesu obejmują karbonizację impregnacyjną, chemiczne osadzanie z fazy gazowej (CVD), chemiczną infiltrację z fazy gazowej (CVI), chemiczne osadzanie cieczy, pirolizę i inne metody. Istnieją dwa główne rodzaje metod procesowych: proces impregnacji, karbonizacji i proces infiltracji oparów chemicznych.

Impregnacja w fazie ciekłej – karbonizacja

Metoda impregnacji w fazie ciekłej jest stosunkowo prosta w sprzęcie i ma szerokie zastosowanie, dlatego metoda impregnacji w fazie ciekłej jest ważną metodą przygotowania materiałów kompozytowych C/C. Polega na zanurzeniu preformy wykonanej z włókna węglowego w ciekłym impregnacie i spowodowaniu, aby impregnat całkowicie wniknął w puste przestrzenie preformy poprzez zwiększenie ciśnienia, a następnie poprzez szereg procesów, takich jak utwardzanie, karbonizacja i grafityzacja, ostatecznie uzyskaćMateriały kompozytowe C/C. Jego wadą jest to, że osiągnięcie wymaganych gęstości wymaga powtarzanych cykli impregnacji i karbonizacji. Bardzo istotny jest skład i struktura impregnatu w metodzie impregnacji w fazie ciekłej. Wpływa to nie tylko na efektywność zagęszczania, ale także na właściwości mechaniczne i fizyczne produktu. Poprawa wydajności karbonizacji impregnatu i zmniejszenie lepkości impregnatu zawsze były jednym z kluczowych zagadnień do rozwiązania przy wytwarzaniu materiałów kompozytowych C/C metodą impregnacji w fazie ciekłej. Wysoka lepkość i niska wydajność karbonizacji impregnatu są jedną z ważnych przyczyn wysokich kosztów materiałów kompozytowych C/C. Poprawa działania impregnatu może nie tylko poprawić wydajność produkcji materiałów kompozytowych C/C i obniżyć ich koszty, ale także poprawić różne właściwości materiałów kompozytowych C/C. Obróbka antyutleniająca materiałów kompozytowych C/C Włókno węglowe zaczyna się utleniać w powietrzu w temperaturze 360°C. Włókno grafitowe jest nieco lepsze od włókna węglowego, a jego temperatura utleniania zaczyna się utleniać już przy 420°C. Temperatura utleniania materiałów kompozytowych C/C wynosi około 450°C. Materiały kompozytowe C/C bardzo łatwo ulegają utlenieniu w atmosferze utleniającej o wysokiej temperaturze, a szybkość utleniania szybko wzrasta wraz ze wzrostem temperatury. Jeśli nie zostaną podjęte środki przeciwutleniające, długotrwałe stosowanie materiałów kompozytowych C/C w środowisku utleniającym o wysokiej temperaturze nieuchronnie spowoduje katastrofalne skutki. Dlatego też obróbka antyutleniająca materiałów kompozytowych C/C stała się nieodzowną częścią procesu ich przygotowania. Z punktu widzenia technologii przeciwutleniającej można ją podzielić na technologię wewnętrznego przeciwutleniania i technologię powlekania przeciwutleniającego.

Faza pary chemicznej

Chemiczne osadzanie z fazy gazowej (CVD lub CVI) polega na osadzaniu węgla bezpośrednio w porach półwyrobu w celu wypełnienia porów i zwiększenia gęstości. Osadzony węgiel jest łatwy do grafityzacji i ma dobrą kompatybilność fizyczną z włóknem. Nie kurczy się podczas ponownej karbonizacji jak w przypadku metody impregnacji, a właściwości fizyczne i mechaniczne tej metody są lepsze. Jeśli jednak podczas procesu CVD na powierzchni półwyrobu osadzi się węgiel, zapobiegnie to dyfuzji gazu do wewnętrznych porów. Nagar osadzony na powierzchni należy usunąć mechanicznie i następnie przeprowadzić nową rundę osadzania. W przypadku grubych produktów metoda CVD również wiąże się z pewnymi trudnościami, a cykl tej metody jest również bardzo długi.

Czas publikacji: 31 grudnia 2024 r