Specjalny grafit charakteryzuje się wysoką czystością, gęstością i wytrzymałościągrafitmateriał i ma doskonałą odporność na korozję, wysoką stabilność temperaturową i dużą przewodność elektryczną. Jest wykonany z naturalnego lub sztucznego grafitu po obróbce cieplnej w wysokiej temperaturze i obróbce pod wysokim ciśnieniem i jest powszechnie stosowany w zastosowaniach przemysłowych w środowiskach o wysokiej temperaturze, wysokim ciśnieniu i korozyjnym.

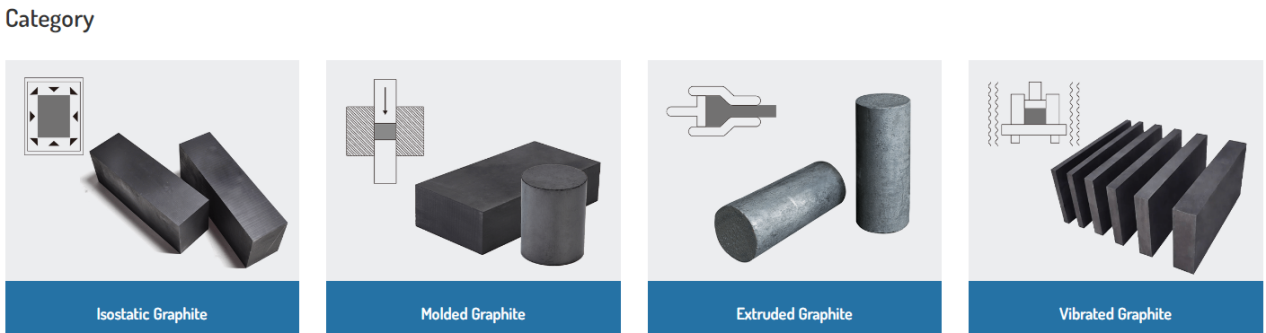

Można podzielić go na różne typy, w tym izostatycznybloki grafitowe, bloki grafitu wytłaczanego, formowanebloki grafitowei wibrowałbloki grafitowe.

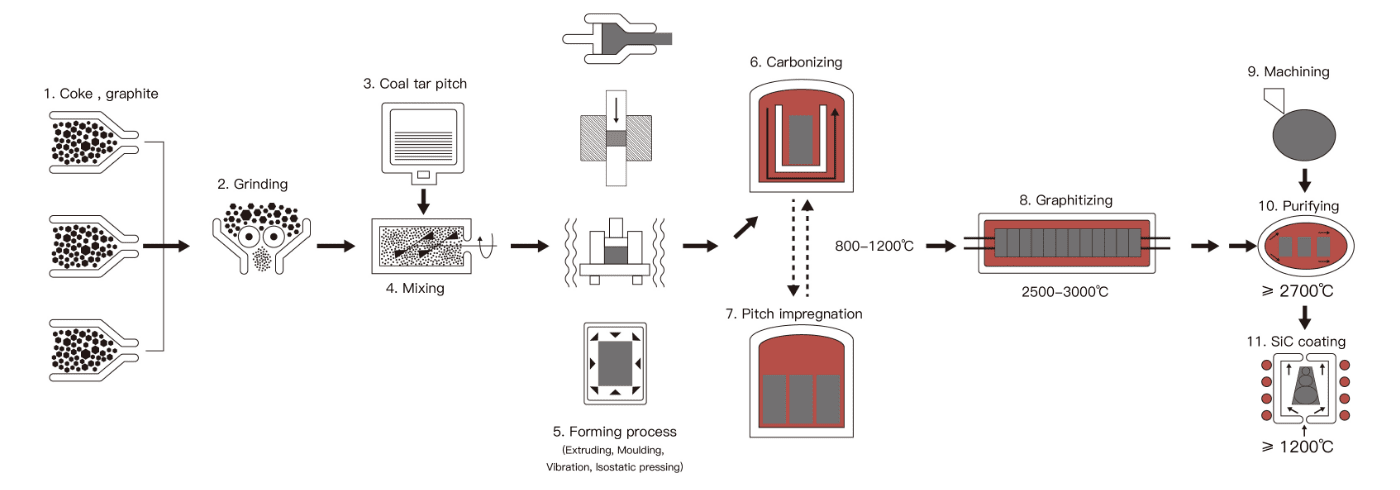

Technologie produkcyjne:

Grafitjest unikalnym niemetalicznym pierwiastkiem składającym się z atomów węgla ułożonych w heksagonalnej strukturze sieciowej. Jest to miękki i kruchy materiał, który jest powszechnie używany w różnych zastosowaniach przemysłowych ze względu na swoje unikalne właściwości. Grafit może zachować swoją wytrzymałość i stabilność nawet w temperaturach przekraczających 3600 °C. Teraz pozwólcie, że przedstawię proces produkcji specjalnego grafitu.

Grafit izostatyczny, wykonany z grafitu o wysokiej czystości poprzez prasowanie, jest niezastąpionym materiałem stosowanym w produkcji pieców monokrystalicznych, krystalizatorów grafitu do odlewania ciągłego metali oraz elektrod grafitowych do obróbki elektroiskrowej. Oprócz tych głównych zastosowań, jest szeroko stosowany w dziedzinach twardych stopów (podgrzewacze pieców próżniowych, płyty spiekalnicze itp.), górnictwie (produkcja form wierteł), przemyśle chemicznym (wymienniki ciepła, części odporne na korozję), metalurgii (tygle) i maszynach (uszczelnienia mechaniczne).

Technologia formowania

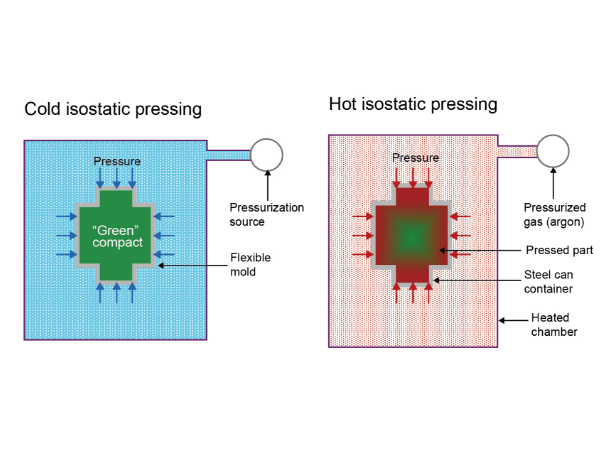

Zasada technologii prasowania izostatycznego opiera się na prawie Pascala. Zmienia ona jednokierunkową (lub dwukierunkową) kompresję materiału na kompresję wielokierunkową (wielokierunkową). Podczas procesu cząstki węgla są zawsze w stanie nieuporządkowanym, a gęstość objętościowa jest stosunkowo jednolita i ma właściwości izotropowe. Ponadto nie podlega ona wysokości produktu, co sprawia, że grafit izostatyczny nie ma żadnych lub ma niewielkie różnice w wydajności.

W zależności od temperatury, w której zachodzi formowanie i krzepnięcie, technologię prasowania izostatycznego można podzielić na zimne prasowanie izostatyczne, ciepłe prasowanie izostatyczne i gorące prasowanie izostatyczne. Produkty prasowania izostatycznego mają wysoką gęstość, zazwyczaj o 5% do 15% wyższą niż produkty prasowania form jednokierunkowych lub dwukierunkowych. Gęstość względna produktów prasowania izostatycznego może osiągnąć 99,8% do 99,09%.

Formowany grafit charakteryzuje się znakomitymi parametrami wytrzymałości mechanicznej, odporności na ścieranie, gęstości, twardości i przewodności elektrycznej. Parametry te można dodatkowo ulepszyć poprzez impregnację żywicą lub metalem.

Formowany grafit charakteryzuje się dobrą przewodnością elektryczną, odpornością na wysoką temperaturę, odpornością na korozję, wysoką czystością, samosmarownością, odpornością na szok termiczny i łatwą precyzyjną obróbką. Jest szeroko stosowany w dziedzinach odlewania ciągłego, spiekania stopów twardych i elektronicznych, iskrzenia elektrycznego, uszczelnień mechanicznych itp.

Technologia formowania

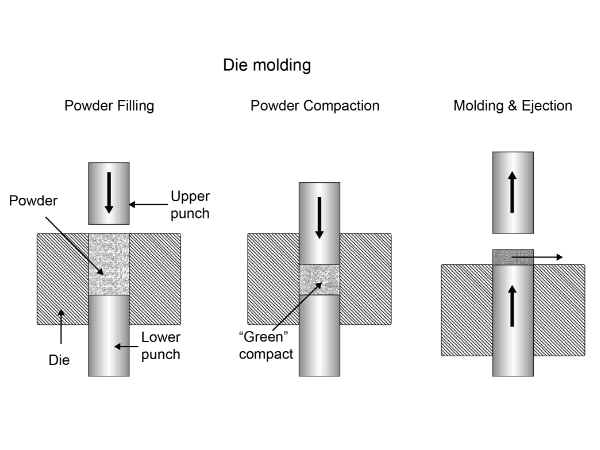

Metoda formowania jest zazwyczaj stosowana do produkcji małych rozmiarów grafitu prasowanego na zimno lub produktów o drobnej strukturze. Zasada polega na wlaniu określonej ilości pasty do formy o wymaganym kształcie i rozmiarze, a następnie zastosowaniu nacisku od góry lub od dołu. Czasami stosuje się nacisk z obu kierunków, aby ścisnąć pastę do kształtu w formie. Następnie prasowany półprodukt jest wyjmowany z formy, chłodzony, sprawdzany i układany w stosy.

Istnieją zarówno pionowe, jak i poziome maszyny formujące. Metoda formowania zazwyczaj umożliwia prasowanie tylko jednego produktu na raz, więc ma stosunkowo niską wydajność produkcji. Może jednak wytwarzać produkty o wysokiej precyzji, których nie można uzyskać innymi technologiami. Ponadto wydajność produkcji można poprawić poprzez jednoczesne prasowanie wielu form i zautomatyzowane linie produkcyjne.

Grafit ekstrudowany powstaje przez zmieszanie cząstek grafitu o wysokiej czystości ze spoiwem, a następnie wytłaczanie ich w ekstruderze. W porównaniu z grafitem izostatycznym grafit ekstrudowany ma grubsze ziarno i niższą wytrzymałość, ale ma wyższą przewodność cieplną i elektryczną.

Obecnie większość produktów węglowych i grafitowych jest wytwarzana metodą wytłaczania. Są one głównie stosowane jako elementy grzewcze i elementy przewodzące ciepło w procesach obróbki cieplnej w wysokiej temperaturze. Ponadto bloki grafitowe mogą być również stosowane jako elektrody do przenoszenia prądu w procesach elektrolizy. Dlatego są szeroko stosowane jako uszczelnienia mechaniczne, materiały przewodzące ciepło i materiały elektrodowe w ekstremalnych warunkach, takich jak wysoka temperatura, wysokie ciśnienie i duża prędkość.

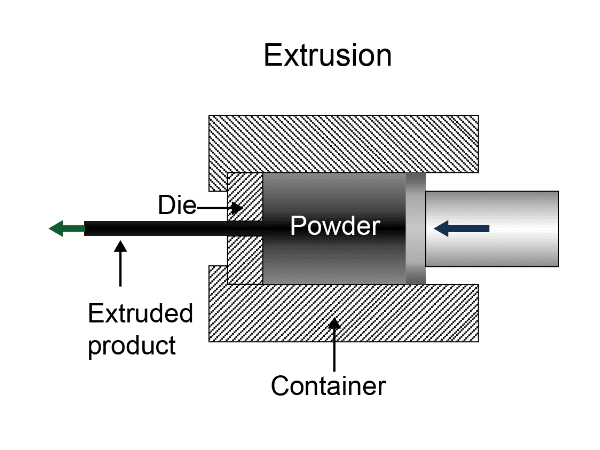

Technologia formowania

Metoda wytłaczania polega na załadowaniu pasty do cylindra pasty prasy i jej wytłaczaniu. Prasa jest wyposażona w wymienny pierścień wytłaczający (można go wymienić, aby zmienić kształt przekroju poprzecznego i rozmiar produktu) z przodu, a przed pierścieniem wytłaczającym znajduje się ruchoma przegroda. Główny tłok prasy znajduje się za cylindrem pasty.

Przed zastosowaniem nacisku umieść przegrodę przed pierścieniem wytłaczającym i zastosuj nacisk z przeciwnego kierunku, aby ścisnąć pastę. Po usunięciu przegrody i dalszym stosowaniu nacisku pasta jest wytłaczana z pierścienia wytłaczającego. Przytnij wytłaczany pasek na żądaną długość, ostudź i sprawdź go przed ułożeniem w stosy. Metoda wytłaczania jest półciągłym procesem produkcyjnym, co oznacza, że po dodaniu określonej ilości pasty można w sposób ciągły wytłaczać kilka produktów (bloki grafitowe, materiały grafitowe).

Obecnie większość produktów węglowych i grafitowych wytwarzana jest metodą wytłaczania.

Grafit wibracyjny ma jednolitą strukturę o średniej wielkości ziarna. Ponadto staje się bardzo popularny ze względu na niską zawartość popiołu, zwiększoną wytrzymałość mechaniczną oraz dobrą stabilność elektryczną i termiczną i jest szeroko stosowany do obróbki dużych elementów obrabianych. Można go również dodatkowo wzmocnić po impregnacji żywicą lub obróbce antyoksydacyjnej.

Jest szeroko stosowany jako element grzewczy i izolacyjny w produkcji pieców polisilikonowych i monokrystalicznych krzemowych w przemyśle fotowoltaicznym. Jest również szeroko stosowany w produkcji okapów grzewczych, elementów wymienników ciepła, tygli do topienia i odlewania, konstrukcji węzłów n stosowanych w procesach elektrolitycznych oraz produkcji tygli do topienia i stopowania.

Technologia formowania

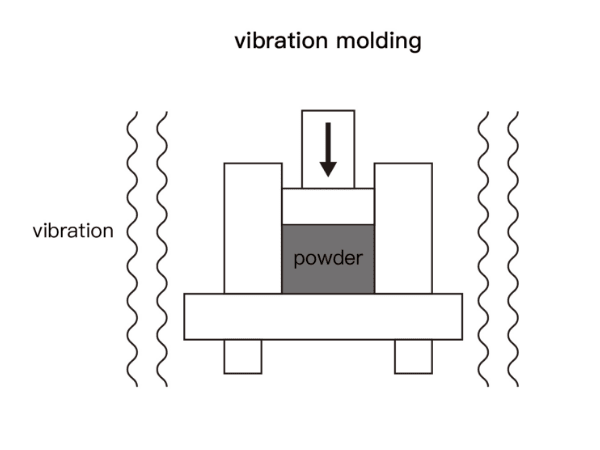

Zasada wytwarzania wibrowanego grafitu polega na wypełnieniu formy pastowatą mieszanką, a następnie umieszczeniu na niej ciężkiej metalowej płyty. W kolejnym kroku materiał jest zagęszczany poprzez wibrowanie formy. W porównaniu z grafitem wytłaczanym, grafit utworzony przez wibracje ma wyższą izotropię. Produkty grafitowe są wytwarzane metodą wytłaczania.

Czas publikacji: 17-06-2024