Tổng quan về vật liệu composite cacbon-cacbon

Vật liệu composite cacbon/cacbon (C/C)là vật liệu composite được gia cố bằng sợi carbon với một loạt các đặc tính tuyệt vời như cường độ và mô đun cao, trọng lượng riêng nhẹ, hệ số giãn nở nhiệt nhỏ, chống ăn mòn, chống sốc nhiệt, chống ma sát tốt và ổn định hóa học tốt. Nó là một loại vật liệu composite nhiệt độ cực cao mới.

Vật liệu tổng hợp C/Clà một vật liệu kỹ thuật tích hợp chức năng cấu trúc nhiệt tuyệt vời. Giống như các vật liệu composite hiệu suất cao khác, nó là một cấu trúc hỗn hợp bao gồm pha được gia cố bằng sợi và pha cơ bản. Sự khác biệt là cả pha gia cố và pha cơ bản đều được cấu tạo từ carbon nguyên chất với các tính chất đặc biệt.

Vật liệu tổng hợp cacbon/cacbonchủ yếu được làm từ nỉ carbon, vải carbon, sợi carbon làm chất gia cố và carbon lắng đọng hơi làm ma trận, nhưng nó chỉ có một nguyên tố là carbon. Để tăng mật độ, carbon tạo ra từ quá trình cacbon hóa được tẩm carbon hoặc tẩm nhựa (hoặc nhựa đường), nghĩa là vật liệu composite carbon / carbon được làm từ ba vật liệu carbon.

Quy trình sản xuất vật liệu composite carbon-carbon

1) Lựa chọn sợi carbon

Việc lựa chọn bó sợi carbon và thiết kế cấu trúc của vải sợi là cơ sở để sản xuấtC/C tổng hợp. Các tính chất cơ học và tính chất vật lý nhiệt của vật liệu tổng hợp C/C có thể được xác định bằng cách lựa chọn hợp lý các loại sợi và thông số dệt vải, chẳng hạn như hướng sắp xếp bó sợi, khoảng cách bó sợi, hàm lượng thể tích bó sợi, v.v.

2) Chuẩn bị phôi sợi carbon

Phôi sợi carbon dùng để chỉ một phôi được tạo thành hình dạng cấu trúc cần thiết của sợi theo hình dạng sản phẩm và yêu cầu về hiệu suất để thực hiện quá trình cô đặc. Có ba phương pháp xử lý chính cho các bộ phận kết cấu được tạo hình sẵn: dệt mềm, dệt cứng và dệt hỗn hợp mềm và cứng. Các quy trình dệt chính là: dệt sợi khô, sắp xếp nhóm que tẩm trước, đâm thủng dệt mịn, cuộn sợi và dệt tổng thể đa hướng ba chiều. Hiện nay, quy trình dệt chính được sử dụng trong vật liệu composite C là dệt đa hướng tổng thể ba chiều. Trong quá trình dệt, tất cả các sợi dệt được sắp xếp theo một hướng nhất định. Mỗi sợi được lệch ở một góc nhất định theo hướng riêng của nó và đan xen với nhau để tạo thành một tấm vải. Đặc điểm của nó là có thể tạo thành vải tổng thể đa hướng ba chiều, có thể kiểm soát hiệu quả hàm lượng thể tích của sợi theo từng hướng của vật liệu composite C/C, để vật liệu composite C/C có thể phát huy các tính chất cơ học hợp lý theo mọi hướng.

3) Quá trình cô đặc C/C

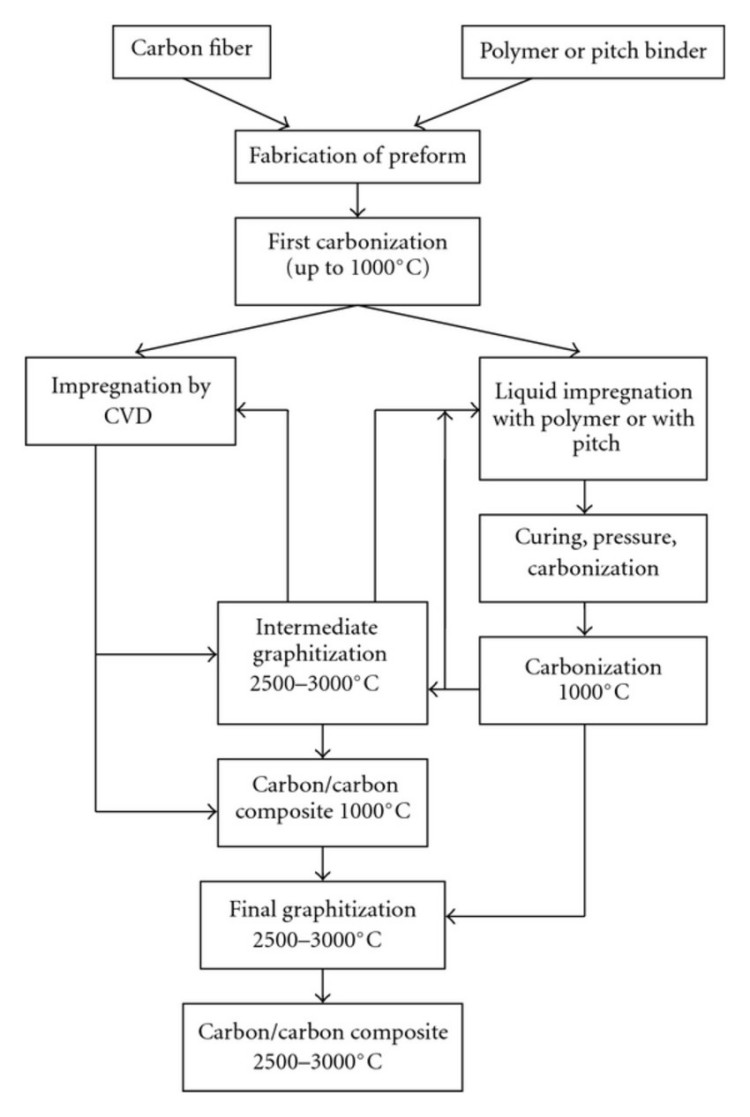

Mức độ và hiệu quả của quá trình cô đặc chủ yếu bị ảnh hưởng bởi cấu trúc vải và các thông số quy trình của vật liệu cơ bản. Các phương pháp xử lý hiện đang được sử dụng bao gồm cacbon hóa ngâm tẩm, lắng đọng hơi hóa học (CVD), thấm hơi hóa học (CVI), lắng đọng chất lỏng hóa học, nhiệt phân và các phương pháp khác. Có hai loại phương pháp xử lý chính: quá trình cacbon hóa ngâm tẩm và quá trình thấm hơi hóa học.

Tẩm pha lỏng-cacbon hóa

Phương pháp ngâm tẩm pha lỏng tương đối đơn giản trong thiết bị và có khả năng ứng dụng rộng rãi nên phương pháp ngâm tẩm pha lỏng là phương pháp quan trọng để chế tạo vật liệu composite C/C. Đó là nhúng phôi làm bằng sợi carbon vào chất thấm lỏng và làm cho chất thấm hoàn toàn thâm nhập vào các khoảng trống của phôi bằng cách điều áp, sau đó thông qua một loạt các quy trình như đóng rắn, cacbon hóa và đồ họa hóa, cuối cùng thu đượcVật liệu composite C/C. Nhược điểm của nó là phải lặp đi lặp lại các chu kỳ ngâm tẩm và cacbon hóa để đạt được yêu cầu về mật độ. Thành phần và cấu trúc của chất ngâm tẩm trong phương pháp ngâm tẩm pha lỏng là rất quan trọng. Nó không chỉ ảnh hưởng đến hiệu quả cô đặc mà còn ảnh hưởng đến các tính chất cơ lý của sản phẩm. Cải thiện hiệu suất cacbon hóa của chất ngâm tẩm và giảm độ nhớt của chất ngâm tẩm luôn là một trong những vấn đề then chốt cần giải quyết trong quá trình điều chế vật liệu composite C/C bằng phương pháp ngâm tẩm pha lỏng. Độ nhớt cao và hiệu suất cacbon hóa thấp của chất thấm là một trong những lý do quan trọng khiến vật liệu composite C/C có giá thành cao. Cải thiện hiệu suất của chất ngâm tẩm không chỉ có thể cải thiện hiệu quả sản xuất vật liệu composite C/C và giảm giá thành mà còn cải thiện các tính chất khác nhau của vật liệu composite C/C. Xử lý chống oxy hóa vật liệu composite C/C Sợi carbon bắt đầu oxy hóa ở 360°C trong không khí. Sợi than chì tốt hơn một chút so với sợi carbon và nhiệt độ oxy hóa của nó bắt đầu oxy hóa ở 420°C. Nhiệt độ oxy hóa của vật liệu composite C/C là khoảng 450°C. Vật liệu composite C / C rất dễ bị oxy hóa trong môi trường oxy hóa ở nhiệt độ cao và tốc độ oxy hóa tăng nhanh khi nhiệt độ tăng. Nếu không có biện pháp chống oxy hóa, việc sử dụng lâu dài vật liệu composite C/C trong môi trường oxy hóa ở nhiệt độ cao chắc chắn sẽ gây ra hậu quả thảm khốc. Do đó, việc xử lý chống oxy hóa vật liệu composite C/C đã trở thành một phần không thể thiếu trong quá trình chuẩn bị. Từ góc độ công nghệ chống oxy hóa, nó có thể được chia thành công nghệ chống oxy hóa bên trong và công nghệ phủ chống oxy hóa.

Pha hơi hóa học

Lắng đọng hơi hóa học (CVD hoặc CVI) là lắng đọng carbon trực tiếp vào các lỗ trống để đạt được mục đích lấp đầy lỗ chân lông và tăng mật độ. Carbon lắng đọng dễ bị than chì hóa và có khả năng tương thích vật lý tốt với sợi. Nó sẽ không co lại trong quá trình tái cacbon hóa như phương pháp ngâm tẩm, đồng thời các tính chất cơ lý của phương pháp này tốt hơn. Tuy nhiên, trong quá trình CVD, nếu cacbon lắng đọng trên bề mặt phôi sẽ ngăn cản khí khuếch tán vào các lỗ bên trong. Carbon lắng đọng trên bề mặt phải được loại bỏ một cách cơ học và sau đó phải thực hiện một đợt lắng đọng mới. Đối với các sản phẩm dày, phương pháp CVD cũng có những khó khăn nhất định và chu trình của phương pháp này cũng rất dài.

Thời gian đăng: 31-12-2024