Fan out wafer level packaging (FOWLP) är en kostnadseffektiv metod inom halvledarindustrin. Men de typiska biverkningarna av denna process är skevhet och chip offset. Trots den kontinuerliga förbättringen av wafer-nivå och panelnivå-fan-out-teknik, finns dessa problem relaterade till formning fortfarande.

Vridning orsakas av kemisk krympning av flytande formpressningsmassa (LCM) under härdning och kylning efter formning. Det andra skälet till skevhet är oöverensstämmelsen i termisk expansionskoefficient (CTE) mellan kiselchipet, gjutmaterialet och substratet. Offset beror på att viskösa formmaterial med hög fyllmedelshalt vanligtvis endast kan användas under hög temperatur och högt tryck. Eftersom chipet fixeras till bäraren genom tillfällig bindning, kommer ökande temperatur att mjuka upp limmet och därigenom försvaga dess adhesiva styrka och minska dess förmåga att fixera chipet. Det andra skälet till förskjutningen är att trycket som krävs för formning skapar spänningar på varje spån.

För att hitta lösningar på dessa utmaningar genomförde DELO en förstudie genom att binda ett enkelt analogt chip på en bärare. När det gäller inställning är bärarskivan belagd med tillfälligt bindemedel, och chipet placeras med framsidan nedåt. Därefter formades skivan med DELO-lim med låg viskositet och härdades med ultraviolett strålning innan bärarskivan avlägsnades. I sådana applikationer används typiskt högviskösa värmehärdande gjutkompositer.

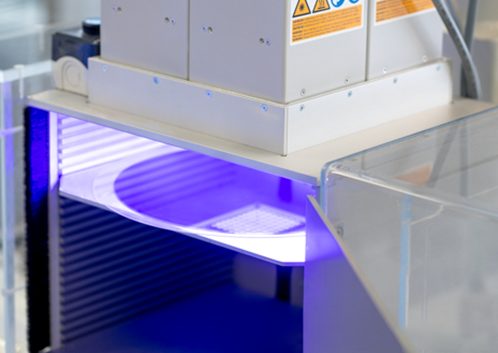

DELO jämförde också skevningen av värmehärdande gjutmaterial och UV-härdade produkter i experimentet, och resultaten visade att typiska gjutmaterial skulle skeva under avkylningsperioden efter värmehärdning. Användning av rumstemperatur ultraviolett härdning istället för värmehärdning kan därför avsevärt minska inverkan av värmeutvidgningskoefficientmissanpassning mellan formmassan och bäraren, och därigenom minimera skevning i största möjliga utsträckning.

Användningen av ultravioletta härdande material kan också minska användningen av fyllmedel och därigenom minska viskositeten och Youngs modul. Viskositeten för modelllimet som används i testet är 35000 mPa · s, och Youngs modul är 1 GPa. På grund av frånvaron av uppvärmning eller högt tryck på formmaterialet kan spånförskjutning minimeras i största möjliga utsträckning. En typisk gjutmassa har en viskositet av ca 800 000 mPa · s och en Youngs modul i intervallet två siffror.

Sammantaget har forskning visat att användning av UV-härdade material för gjutning av stora ytor är fördelaktigt för att producera chipleader fan ut wafer-nivåförpackningar, samtidigt som skevhet och spånförskjutning minimeras i största möjliga utsträckning. Trots betydande skillnader i termiska expansionskoefficienter mellan de använda materialen, har denna process fortfarande flera tillämpningar på grund av frånvaron av temperaturvariationer. Dessutom kan UV-härdning också minska härdningstiden och energiförbrukningen.

UV istället för termisk härdning minskar skevhet och formförskjutning i förpackningar på wafer-nivå med fan-out

Jämförelse av 12-tums belagda wafers med en termiskt härdad blandning med hög fyllmedel (A) och en UV-härdad blandning (B)

Posttid: 2024-nov-05