Упаковка на уровне пластины с разветвлением (FOWLP) — экономически эффективный метод в полупроводниковой промышленности. Но типичными побочными эффектами этого процесса являются деформация и смещение стружки. Несмотря на постоянное совершенствование технологии разветвления на уровне пластин и панелей, эти проблемы, связанные с формованием, все еще существуют.

Деформация вызвана химической усадкой жидкого компаунда для прессования (LCM) во время отверждения и охлаждения после формования. Вторая причина коробления — несоответствие коэффициента теплового расширения (КТР) кремниевого чипа, формовочного материала и подложки. Смещение связано с тем, что вязкие формовочные материалы с высоким содержанием наполнителя обычно можно использовать только при высокой температуре и высоком давлении. Поскольку чип фиксируется на носителе посредством временного соединения, повышение температуры размягчает клей, тем самым ослабляя его адгезионную прочность и снижая его способность фиксировать чип. Вторая причина смещения заключается в том, что давление, необходимое для формования, создает напряжение на каждом чипе.

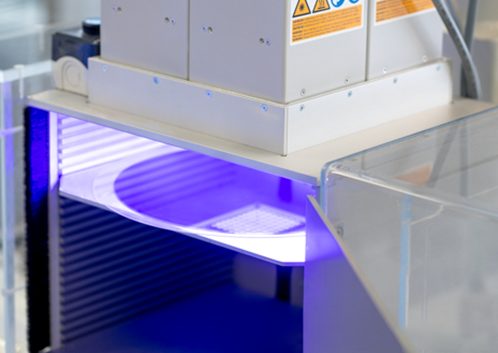

Чтобы найти решения этих проблем, DELO провела технико-экономическое обоснование, прикрепив простой аналоговый чип к несущей плате. При настройке несущая пластина покрывается временным клеем, а чип кладется лицевой стороной вниз. Затем пластину формовали с использованием клея DELO низкой вязкости и отверждали ультрафиолетовым излучением перед удалением несущей пластины. В таких случаях обычно используются термореактивные формовочные композиционные материалы высокой вязкости.

DELO также сравнила коробление термореактивных формовочных материалов и изделий, отвержденных УФ-излучением, в ходе эксперимента, и результаты показали, что типичные формовочные материалы деформируются в период охлаждения после термореактивного отверждения. Следовательно, использование отверждения ультрафиолетом при комнатной температуре вместо отверждения при нагревании может значительно снизить влияние несоответствия коэффициентов теплового расширения между формовочной массой и носителем, тем самым сводя к минимуму коробление в максимально возможной степени.

Использование материалов, отверждаемых ультрафиолетом, также позволяет сократить использование наполнителей, тем самым снижая вязкость и модуль Юнга. Вязкость модельного клея, использованного в испытаниях, составляет 35000 мПа·с, а модуль Юнга – 1 ГПа. За счет отсутствия нагрева или высокого давления на формовочный материал смещение стружки можно свести к максимально возможному минимуму. Типичная формовочная масса имеет вязкость около 800000 мПа·с и модуль Юнга в пределах двух цифр.

В целом, исследования показали, что использование материалов, отверждаемых УФ-излучением, для формования большой площади выгодно для производства упаковки на уровне пластины, при этом минимизируя коробление и смещение стружки в максимально возможной степени. Несмотря на значительные различия в коэффициентах теплового расширения используемых материалов, этот процесс по-прежнему имеет множество применений из-за отсутствия колебаний температуры. Кроме того, УФ-отверждение также может сократить время отверждения и потребление энергии.

УФ-отверждение вместо термического отверждения уменьшает коробление и сдвиг матрицы в упаковке на уровне пластины с разветвлением

Сравнение 12-дюймовых пластин с покрытием из термоотверждаемого компаунда с высоким содержанием наполнителя (A) и компаунда, отверждаемого УФ-излучением (B)

Время публикации: 05 ноября 2024 г.