Обзор углерод-углеродных композиционных материалов

Углерод/углеродный (C/C) композитный материалпредставляет собой композитный материал, армированный углеродным волокном, обладающий рядом превосходных свойств, таких как высокая прочность и модуль упругости, небольшой удельный вес, небольшой коэффициент теплового расширения, коррозионная стойкость, стойкость к термическому удару, хорошая стойкость к трению и хорошая химическая стабильность. Это новый тип сверхвысокотемпературного композитного материала.

C/C композитный материалявляется превосходным интегрированным конструкционным материалом с термической структурой и функциональными возможностями. Как и другие высокоэффективные композиционные материалы, это композитная структура, состоящая из армированной волокном фазы и базовой фазы. Разница в том, что как усиленная фаза, так и основная фаза состоят из чистого углерода с особыми свойствами.

Углерод/углеродные композитные материалыв основном изготовлены из углеродного войлока, углеродной ткани, углеродного волокна в качестве армирования и углерода, осажденного из паровой фазы в качестве матрицы, но он содержит только один элемент - углерод. Для увеличения плотности углерод, образующийся при карбонизации, пропитывают углеродом или пропитывают смолой (или асфальтом), то есть углерод/углеродные композиционные материалы изготавливаются из трех углеродных материалов.

Процесс производства углерод-углеродных композиционных материалов

1) Выбор углеродного волокна

Выбор жгутов углеродного волокна и структурное проектирование волокнистых тканей являются основой изготовления.C/C композитный. Механические и теплофизические свойства C/C-композитов можно определить путем рационального выбора типов волокон и параметров переплетения ткани, таких как ориентация расположения пучков нитей, расстояние между пучками нитей, объемный состав пучков пряжи и т. д.

2) Подготовка заготовки из углеродного волокна.

Преформа из углеродного волокна представляет собой заготовку, которой придают волокну необходимую структурную форму в соответствии с формой продукта и требованиями к характеристикам для проведения процесса уплотнения. Существует три основных метода обработки предварительно отформованных конструктивных деталей: мягкое плетение, твердое плетение и мягкое и жесткое смешанное плетение. Основными процессами ткачества являются: ткачество из сухой пряжи, расположение групп предварительно пропитанных стержней, тонкий прокол плетения, намотка волокон и трехмерное разнонаправленное общее плетение. В настоящее время основным процессом ткачества, используемым в композитных материалах C, является трехмерное разнонаправленное плетение. В процессе плетения все волокна ткани располагаются в определенном направлении. Каждое волокно смещено под определенным углом в своем направлении и переплетается друг с другом, образуя ткань. Его характеристикой является то, что он может образовывать трехмерную разнонаправленную общую ткань, которая может эффективно контролировать объемное содержание волокон в каждом направлении композитного материала C/C, так что композитный материал C/C может проявлять разумные механические свойства. во всех направлениях.

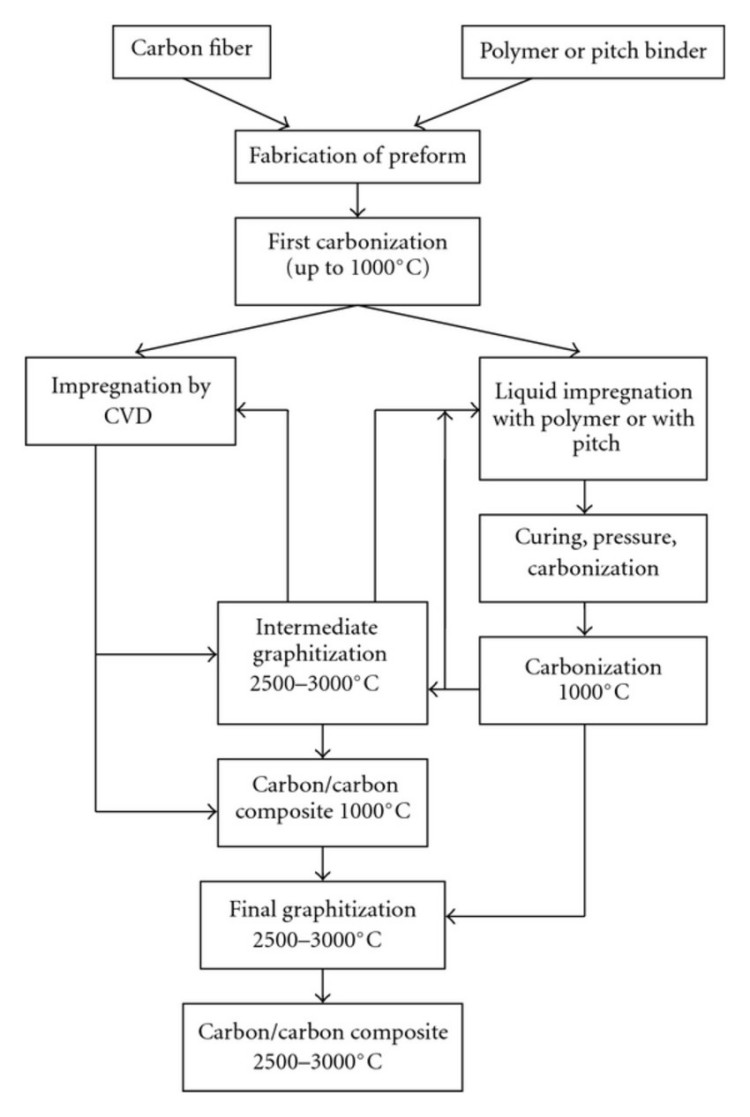

3) Процесс уплотнения C/C

На степень и эффективность уплотнения в основном влияют структура ткани и технологические параметры основного материала. Используемые в настоящее время технологические методы включают пропиточную карбонизацию, химическое осаждение из паровой фазы (CVD), химическую инфильтрацию из паровой фазы (CVI), химическое жидкостное осаждение, пиролиз и другие методы. Существует два основных типа технологических методов: процесс пропитки карбонизации и процесс химической паровой инфильтрации.

Жидкофазная пропитка-карбонизация

Метод жидкофазной пропитки относительно прост в оборудовании и имеет широкую применимость, поэтому метод жидкофазной пропитки является важным методом получения композитных материалов C/C. Это значит погрузить заготовку из углеродного волокна в жидкую пропитку и заставить пропитку полностью проникнуть в пустоты заготовки под давлением, а затем посредством ряда процессов, таких как отверждение, карбонизация и графитизация, наконец получитьC/C композитные материалы. Его недостатком является то, что для достижения требуемой плотности требуются повторяющиеся циклы пропитки и карбонизации. Состав и структура пропитки при жидкофазном методе пропитки очень важны. Это не только влияет на эффективность уплотнения, но также влияет на механические и физические свойства продукта. Повышение выхода карбонизации пропитки и снижение вязкости пропитки всегда было одной из ключевых задач, решаемых при получении С/С-композиционных материалов методом жидкофазной пропитки. Высокая вязкость и низкий выход карбонизации пропитки являются одной из важных причин высокой стоимости композитных материалов C/C. Улучшение характеристик пропитки может не только повысить эффективность производства композитных материалов C/C и снизить их стоимость, но также улучшить различные свойства композитных материалов C/C. Антиокислительная обработка композитных материалов C/C. Углеродное волокно начинает окисляться при температуре 360°C на воздухе. Графитовое волокно немного лучше углеродного волокна, а температура его окисления начинается при 420°C. Температура окисления композитных материалов C/C составляет около 450°C. Композиционные материалы C/C очень легко окисляются в высокотемпературной окислительной атмосфере, причем скорость окисления быстро возрастает с повышением температуры. При отсутствии антиокислительных мер длительное использование С/С-композитных материалов в высокотемпературной окислительной среде неизбежно приведет к катастрофическим последствиям. Поэтому антиокислительная обработка композитных материалов C/C стала неотъемлемой частью процесса их изготовления. С точки зрения антиокислительной технологии ее можно разделить на внутреннюю антиокислительную технологию и технологию антиокислительного покрытия.

Химическая паровая фаза

Химическое осаждение из паровой фазы (CVD или CVI) заключается в нанесении углерода непосредственно в поры заготовки с целью заполнения пор и увеличения плотности. Осажденный углерод легко графитируется и имеет хорошую физическую совместимость с волокном. Он не дает усадки во время повторной карбонизации, как метод пропитки, а физико-механические свойства этого метода лучше. Однако во время процесса CVD, если углерод осаждается на поверхности заготовки, это предотвращает диффузию газа во внутренние поры. Углерод, отложившийся на поверхности, следует удалить механически, а затем провести новый цикл осаждения. Для толстых изделий метод CVD также имеет определенные трудности, да и цикл этого метода очень длительный.

Время публикации: 31 декабря 2024 г.