2 Экспериментальные результаты и обсуждение

2.1Эпитаксиальный слойтолщина и однородность

Толщина эпитаксиального слоя, концентрация легирования и однородность являются одними из основных показателей для оценки качества эпитаксиальных пластин. Точно контролируемая толщина, концентрация легирования и однородность внутри пластины являются ключом к обеспечению производительности и постоянствасиловые устройства SiC, а также толщина эпитаксиального слоя и однородность концентрации легирования также являются важными основами для измерения технологических возможностей эпитаксиального оборудования.

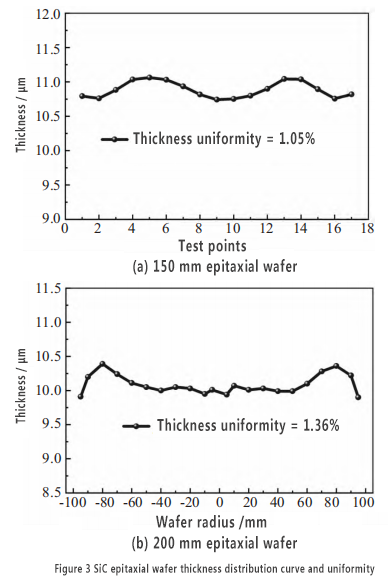

На рисунке 3 показана кривая равномерности и распределения толщины 150 мм и 200 мм.Эпитаксиальные пластины SiC. Из рисунка видно, что кривая распределения толщины эпитаксиального слоя симметрична относительно центральной точки пластины. Время эпитаксиального процесса составляет 600 с, средняя толщина эпитаксиального слоя 150-миллиметровой эпитаксиальной пластины составляет 10,89 мкм, а однородность толщины составляет 1,05%. Расчетным путем скорость эпитаксиального роста составляет 65,3 мкм/ч, что является типичным уровнем быстрого эпитаксиального процесса. При том же времени эпитаксиального процесса толщина эпитаксиального слоя 200-миллиметровой эпитаксиальной пластины составляет 10,10 мкм, однородность толщины находится в пределах 1,36%, а общая скорость роста составляет 60,60 мкм/ч, что немного ниже скорости эпитаксиального роста 150-миллиметровой эпитаксиальной пластины. Это связано с тем, что существуют очевидные потери на пути, когда источник кремния и источник углерода текут от восходящего потока реакционной камеры через поверхность пластины к нисходящему потоку реакционной камеры, а площадь пластины 200 мм больше, чем 150 мм. Газ течет через поверхность пластины 200 мм на большее расстояние, и исходный газ, потребляемый на этом пути, больше. При условии, что пластина продолжает вращаться, общая толщина эпитаксиального слоя тоньше, поэтому скорость роста медленнее. В целом, однородность толщины эпитаксиальных пластин 150 мм и 200 мм превосходна, и технологические возможности оборудования могут соответствовать требованиям высококачественных устройств.

2.2 Концентрация и однородность легирования эпитаксиального слоя

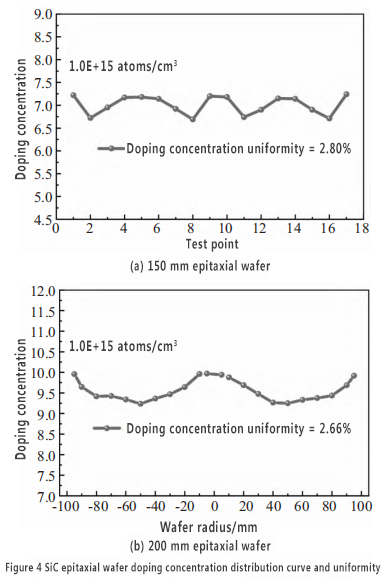

На рисунке 4 показана однородность концентрации легирования и распределение кривых 150 мм и 200 мм.Эпитаксиальные пластины SiC. Как видно из рисунка, кривая распределения концентрации на эпитаксиальной пластине имеет очевидную симметрию относительно центра пластины. Равномерность концентрации легирования эпитаксиальных слоев 150 мм и 200 мм составляет 2,80% и 2,66% соответственно, что можно контролировать в пределах 3%, что является отличным уровнем для аналогичного международного оборудования. Кривая концентрации легирования эпитаксиального слоя распределена в форме буквы «W» вдоль направления диаметра, что в основном определяется полем потока горизонтальной горячей стенки эпитаксиальной печи, поскольку направление потока воздуха горизонтальной воздушной эпитаксиальной ростовой печи идет от конца впуска воздуха (вверх по потоку) и вытекает из конца вниз по потоку ламинарным образом через поверхность пластины; Поскольку скорость «попутного истощения» источника углерода (C2H4) выше, чем у источника кремния (TCS), при вращении пластины фактическое C/Si на поверхности пластины постепенно уменьшается от края к центру (источник углерода в центре меньше), согласно «теории конкурентного положения» C и N, концентрация легирования в центре пластины постепенно уменьшается по направлению к краю, чтобы получить отличную однородность концентрации, в качестве компенсации во время эпитаксиального процесса добавляется N2 по краю, чтобы замедлить уменьшение концентрации легирования от центра к краю, так что окончательная кривая концентрации легирования имеет форму «W».

2.3 Дефекты эпитаксиального слоя

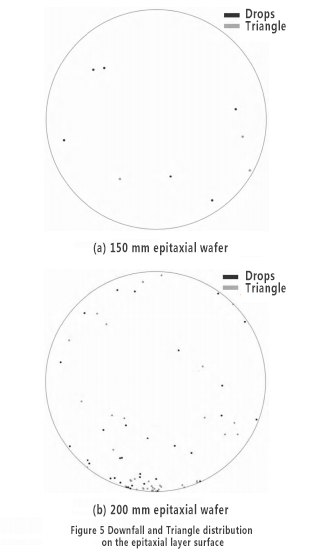

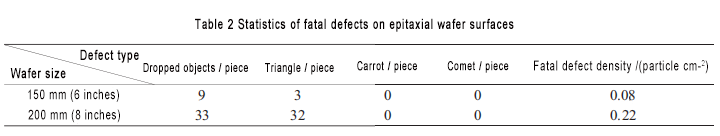

Помимо толщины и концентрации легирования, уровень контроля дефектов эпитаксиального слоя также является основным параметром для измерения качества эпитаксиальных пластин и важным показателем технологических возможностей эпитаксиального оборудования. Хотя SBD и MOSFET предъявляют разные требования к дефектам, более очевидные дефекты морфологии поверхности, такие как дефекты капель, треугольные дефекты, дефекты моркови, дефекты кометы и т. д., определяются как дефекты-убийцы устройств SBD и MOSFET. Вероятность отказа чипов, содержащих эти дефекты, высока, поэтому контроль количества дефектов-убийц чрезвычайно важен для повышения выхода годных чипов и снижения затрат. На рисунке 5 показано распределение дефектов-убийц 150-мм и 200-мм эпитаксиальных пластин SiC. При условии отсутствия явного дисбаланса в соотношении C/Si дефекты типа «морковь» и «комета» могут быть в основном устранены, в то время как дефекты типа «капля» и «треугольник» связаны с контролем чистоты во время работы эпитаксиального оборудования, уровнем примесей графитовых деталей в реакционной камере и качеством подложки. Из Таблицы 2 видно, что плотность дефектов-убийц эпитаксиальных пластин размером 150 мм и 200 мм может контролироваться в пределах 0,3 частиц/см2, что является отличным уровнем для того же типа оборудования. Уровень контроля плотности дефектов-убийц эпитаксиальной пластины размером 150 мм лучше, чем у эпитаксиальной пластины размером 200 мм. Это связано с тем, что процесс подготовки подложки размером 150 мм более зрелый, чем у 200 мм, качество подложки лучше, а уровень контроля примесей графитовой реакционной камеры размером 150 мм лучше.

2.4 Шероховатость поверхности эпитаксиальной пластины

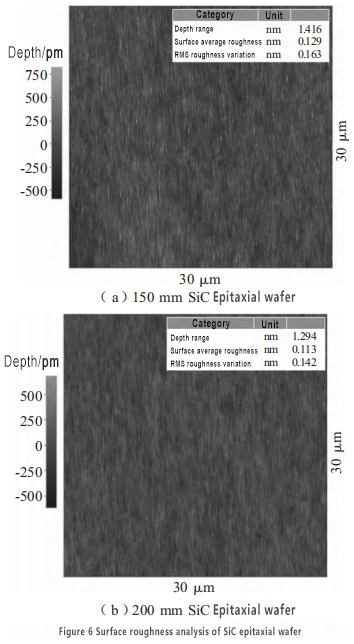

На рисунке 6 показаны АСМ-изображения поверхности эпитаксиальных пластин SiC размером 150 мм и 200 мм. Из рисунка видно, что среднеквадратичная шероховатость поверхности Ra эпитаксиальных пластин размером 150 мм и 200 мм составляет 0,129 нм и 0,113 нм соответственно, а поверхность эпитаксиального слоя гладкая без явного явления агрегации макроступеней. Это явление показывает, что рост эпитаксиального слоя всегда поддерживает режим роста ступенчатого потока в течение всего эпитаксиального процесса, и агрегации ступеней не происходит. Видно, что при использовании оптимизированного процесса эпитаксиального роста можно получить гладкие эпитаксиальные слои на малоугловых подложках размером 150 мм и 200 мм.

3 Заключение

Однородные эпитаксиальные пластины 4H-SiC размером 150 мм и 200 мм были успешно подготовлены на отечественных подложках с использованием собственного оборудования для эпитаксиального роста SiC размером 200 мм, и был разработан однородный эпитаксиальный процесс, подходящий для 150 мм и 200 мм. Скорость эпитаксиального роста может превышать 60 мкм/ч. При соблюдении требований высокоскоростной эпитаксии качество эпитаксиальных пластин превосходное. Однородность толщины эпитаксиальных пластин SiC размером 150 мм и 200 мм может контролироваться в пределах 1,5%, однородность концентрации составляет менее 3%, плотность фатальных дефектов составляет менее 0,3 частиц/см2, а среднеквадратичное значение шероховатости эпитаксиальной поверхности Ra составляет менее 0,15 нм. Основные показатели процесса эпитаксиальных пластин находятся на передовом уровне в отрасли.

Источник: Электронная промышленность Специальное оборудование

Автор: Се Тяньлэ, Ли Пин, Ян Юй, Гун Сяолян, Ба Сай, Чэнь Гоцинь, Ван Шэнцян

(48-й научно-исследовательский институт Китайской корпорации электронных технологий, Чанша, Хунань 410111)

Время публикации: 04.09.2024