Прогресс и экономический анализ производства водорода электролизом твердых оксидов

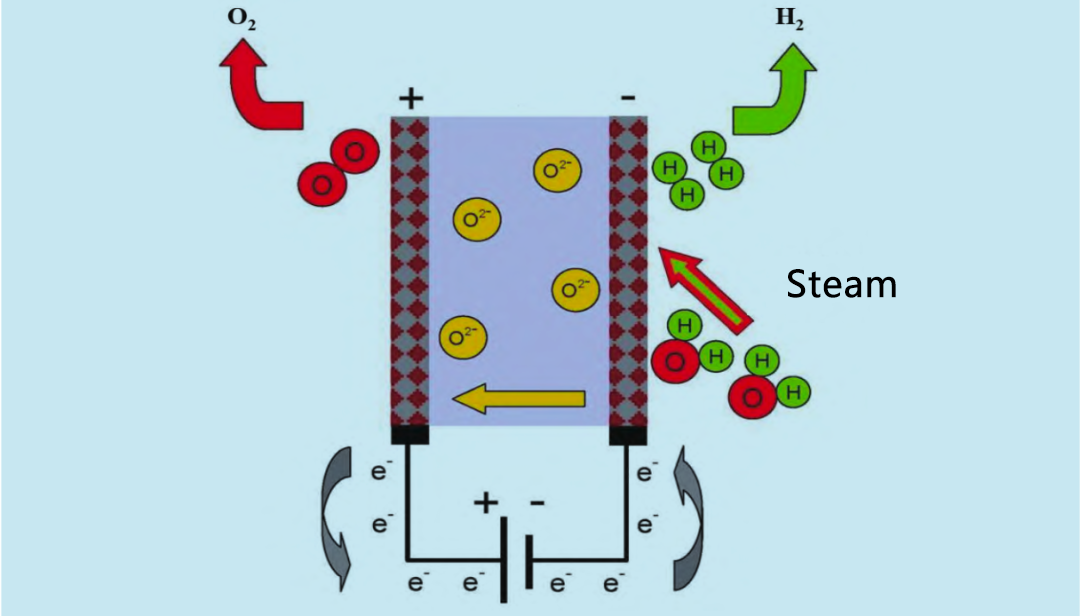

Электролизер с твердым оксидом (SOE) использует для электролиза высокотемпературный водяной пар (600 ~ 900 °C), что более эффективно, чем щелочной электролизер и электролизер PEM. В 1960-х годах США и Германия начали проводить исследования по высокотемпературному SOE с водяным паром. Принцип работы электролизера SOE показан на рисунке 4. Рециркулированный водород и водяной пар поступают в реакционную систему с анода. Водяной пар электролизуется в водород на катоде. O2, произведенный катодом, перемещается через твердый электролит к аноду, где он рекомбинирует, образуя кислород и высвобождая электроны.

В отличие от щелочных и протонообменных мембранных электролитических ячеек, электрод SOE реагирует с контактом водяного пара и сталкивается с проблемой максимизации площади интерфейса между электродом и контактом водяного пара. Поэтому электрод SOE обычно имеет пористую структуру. Целью электролиза водяного пара является снижение энергоемкости и снижение эксплуатационных расходов обычного электролиза жидкой воды. Фактически, хотя общая потребность в энергии реакции разложения воды немного увеличивается с ростом температуры, потребность в электроэнергии значительно уменьшается. По мере повышения температуры электролиза часть требуемой энергии поставляется в виде тепла. SOE способен производить водород при наличии высокотемпературного источника тепла. Поскольку высокотемпературные газоохлаждаемые ядерные реакторы могут нагреваться до 950 °C, ядерная энергия может использоваться в качестве источника энергии для SOE. В то же время исследования показывают, что возобновляемая энергия, такая как геотермальная энергия, также имеет потенциал в качестве источника тепла для электролиза пара. Работа при высокой температуре может снизить напряжение батареи и увеличить скорость реакции, но также сталкивается с проблемой термической стабильности материала и герметизации. Кроме того, газ, вырабатываемый катодом, представляет собой смесь водорода, которую необходимо дополнительно разделять и очищать, что увеличивает стоимость по сравнению с обычным электролизом жидкой воды. Использование протонпроводящей керамики, такой как цирконат стронция, снижает стоимость SOE. Цирконат стронция показывает превосходную протонную проводимость при температуре около 700°C и способствует тому, чтобы катод производил водород высокой чистоты, упрощая устройство парового электролиза.

Ян и др. [6] сообщили, что циркониевая керамическая трубка, стабилизированная оксидом кальция, использовалась в качестве SOE несущей структуры, внешняя поверхность была покрыта тонким (менее 0,25 мм) пористым перовскитом лантана в качестве анода и стабильным керметом оксида кальция Ni/Y2O3 в качестве катода. При 1000 °C, 0,4 А/см2 и входной мощности 39,3 Вт производительность установки по водороду составляет 17,6 нл/ч. Недостатком SOE является перенапряжение, возникающее из-за высоких потерь на ом, которые являются обычными в соединениях между ячейками, и высокая концентрация перенапряжения из-за ограничений переноса диффузии паров. В последние годы планарные электролитические ячейки привлекли большое внимание [7-8]. В отличие от трубчатых ячеек, плоские ячейки делают производство более компактным и повышают эффективность производства водорода [6]. В настоящее время основным препятствием для промышленного применения SOE является долгосрочная стабильность электролитической ячейки [8], а также могут возникнуть проблемы старения и дезактивации электродов.

Время публикации: 06.02.2023