Добро пожаловать на наш сайт для получения информации о продукции и консультаций.

Наш сайт:https://www.vet-china.com/

Метод физико-химической активации

Метод физической и химической активации относится к методу подготовки пористых материалов путем объединения двух вышеуказанных методов активации. Обычно сначала выполняется химическая активация, а затем выполняется физическая активация. Сначала замочите целлюлозу в 68%~85% растворе H3PO4 при 85℃ в течение 2 часов, затем обуглите ее в муфельной печи в течение 4 часов, а затем активируйте ее с помощью CO2. Удельная площадь поверхности полученного активированного угля достигала 3700 м2·г-1. Попробуйте использовать волокно сизаля в качестве сырья и активируйте активированное углеродное волокно (ACF), полученное путем активации H3PO4, один раз нагрейте его до 830℃ под защитой N2, а затем используйте водяной пар в качестве активатора для вторичной активации. Удельная площадь поверхности ACF, полученного после 60 минут активации, была значительно улучшена.

Характеристика характеристик пористой структуры активированногоуглерод

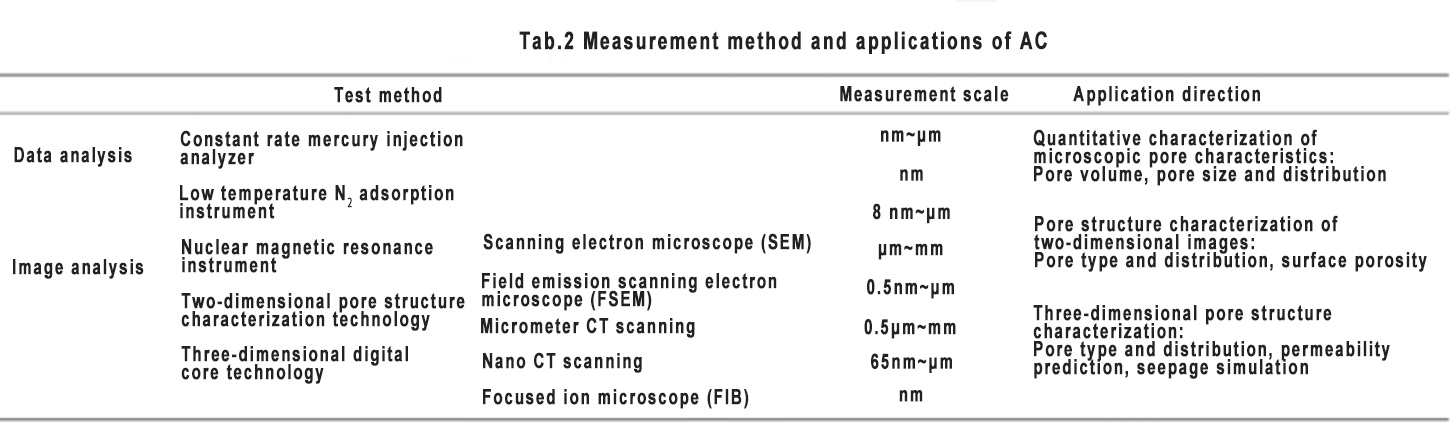

Обычно используемые методы оценки характеристик активированного угля и направления его применения приведены в таблице 2. Характеристики пористой структуры материала можно проверить с двух точек зрения: анализ данных и анализ изображений.

Прогресс исследований технологии оптимизации пористой структуры активированного угля

Хотя активированный уголь имеет богатые поры и огромную удельную поверхность, он имеет превосходные характеристики во многих областях. Однако из-за его широкой селективности к сырью и сложных условий приготовления готовые продукты обычно имеют недостатки хаотичной структуры пор, различной удельной поверхности, неупорядоченного распределения размеров пор и ограниченных поверхностных химических свойств. Поэтому существуют такие недостатки, как большая дозировка и узкая адаптивность в процессе применения, которые не могут удовлетворить требования рынка. Поэтому имеет большое практическое значение оптимизация и регулирование структуры и улучшение ее комплексных эксплуатационных характеристик. Обычно используемые методы оптимизации и регулирования структуры пор включают химическое регулирование, смешивание полимеров и регулирование каталитической активации.

Технология химического регулирования

Технология химического регулирования относится к процессу вторичной активации (модификации) пористых материалов, полученных после активации химическими реагентами, размывая исходные поры, расширяя микропоры или дополнительно создавая новые микропоры для увеличения удельной поверхности и структуры пор материала. Как правило, готовый продукт одной активации обычно погружают в 0,5~4 раза химического раствора для регулирования структуры пор и увеличения удельной поверхности. В качестве реагентов для вторичной активации могут использоваться все виды кислотных и щелочных растворов.

Технология модификации кислотного окисления поверхности

Модификация окисления кислотной поверхности является широко используемым методом регулирования. При соответствующей температуре кислотные окислители могут обогащать поры внутри активированного угля, улучшать его размер и очищать заблокированные поры. В настоящее время отечественные и зарубежные исследования в основном сосредоточены на модификации неорганических кислот. HN03 является широко используемым окислителем, и многие ученые используют HN03 для модификации активированного угля. Тонг Ли и др. [28] обнаружили, что HN03 может увеличивать содержание кислородсодержащих и азотсодержащих функциональных групп на поверхности активированного угля и улучшать эффект адсорбции ртути.

Модификация активированного угля с помощью HN03, после модификации удельная площадь поверхности активированного угля уменьшилась с 652 м2·г-1 до 241 м2·г-1, средний размер пор увеличился с 1,27 нм до 1,641 нм, а адсорбционная способность бензофенона в моделируемом бензине увеличилась на 33,7%. Модификация древесного активированного угля с 10% и 70% объемной концентрацией HN03 соответственно. Результаты показывают, что удельная площадь поверхности активированного угля, модифицированного 10% HN03, увеличилась с 925,45 м2·г-1 до 960,52 м2·г-1; после модификации 70% HN03 удельная площадь поверхности уменьшилась до 935,89 м2·г-1. Степень удаления Cu2+ активированным углем, модифицированным двумя концентрациями HN03, составила более 70% и 90% соответственно.

Для активированного угля, используемого в области адсорбции, эффект адсорбции зависит не только от структуры пор, но и от поверхностных химических свойств адсорбента. Структура пор определяет удельную площадь поверхности и адсорбционную способность активированного угля, в то время как поверхностные химические свойства влияют на взаимодействие между активированным углем и адсорбатом. Наконец, было обнаружено, что кислотная модификация активированного угля может не только регулировать структуру пор внутри активированного угля и очищать заблокированные поры, но и увеличивать содержание кислотных групп на поверхности материала и усиливать полярность и гидрофильность поверхности. Адсорбционная способность ЭДТА активированным углем, модифицированным HCl, увеличилась на 49,5% по сравнению с таковой до модификации, что было лучше, чем у модификации HNO3.

Модифицированный коммерческий активированный уголь с HNO3 и H2O2 соответственно! Удельные площади поверхности после модификации составили 91,3% и 80,8% от таковых до модификации соответственно. На поверхность были добавлены новые кислородсодержащие функциональные группы, такие как карбоксильные, карбонильные и фенольные. Адсорбционная способность нитробензола при модификации HNO3 была наилучшей, что в 3,3 раза больше, чем до модификации. Установлено, что увеличение содержания кислородсодержащих функциональных групп в активированном угле после кислотной модификации привело к увеличению количества поверхностных активных точек, что оказало прямое влияние на улучшение адсорбционной способности целевого адсорбата.

По сравнению с неорганическими кислотами, имеется мало сообщений о модификации активированного угля органическими кислотами. Сравните влияние модификации органическими кислотами на свойства структуры пор активированного угля и адсорбцию метанола. После модификации удельная площадь поверхности и общий объем пор активированного угля уменьшились. Чем сильнее кислотность, тем больше уменьшение. После модификации щавелевой кислотой, винной кислотой и лимонной кислотой удельная площадь поверхности активированного угля уменьшилась с 898,59 м2·г-1 до 788,03 м2·г-1, 685,16 м2·г-1 и 622,98 м2·г-1 соответственно. Однако микропористость активированного угля увеличилась после модификации. Микропористость активированного угля, модифицированного лимонной кислотой, увеличилась с 75,9% до 81,5%.

Модификация щавелевой и винной кислот благоприятна для адсорбции метанола, в то время как лимонная кислота оказывает ингибирующее действие. Однако J.Paul Chen и др. [35] обнаружили, что активированный уголь, модифицированный лимонной кислотой, может усиливать адсорбцию ионов меди. Lin Tang и др. [36] модифицировали коммерческий активированный уголь муравьиной кислотой, щавелевой кислотой и аминосульфоновой кислотой. После модификации удельная площадь поверхности и объем пор были уменьшены. На поверхности готового продукта образовались кислородсодержащие функциональные группы, такие как 0-HC-0, C-0 и S=0, и появились неровные протравленные каналы и белые кристаллы. Равновесная адсорбционная емкость ацетона и изопропанола также значительно увеличилась.

Технология модификации щелочного раствора

Некоторые ученые также использовали щелочной раствор для проведения вторичной активации активированного угля. Пропитайте самодельный активированный уголь на основе угля раствором Na0H различной концентрации, чтобы контролировать структуру пор. Результаты показали, что более низкая концентрация щелочи способствовала увеличению и расширению пор. Лучший эффект был достигнут, когда массовая концентрация составляла 20%. Активированный уголь имел самую высокую удельную площадь поверхности (681 м2·г-1) и объем пор (0,5916 см3·г-1). Когда массовая концентрация Na0H превышает 20%, пористая структура активированного угля разрушается, и параметры поровой структуры начинают уменьшаться. Это происходит потому, что высокая концентрация раствора Na0H будет разъедать углеродный скелет, и большое количество пор будет разрушаться.

Получение высокоэффективного активированного угля путем смешивания полимеров. В качестве исходных материалов использовались фурфуроловая смола и фурфуриловый спирт, а порообразующим агентом был этиленгликоль. Структура пор контролировалась путем регулирования содержания трех полимеров, и был получен пористый материал с размером пор от 0,008 до 5 мкм. Некоторые ученые доказали, что полиуретан-имидную пленку (ПУИ) можно карбонизировать для получения углеродной пленки, а структуру пор можно контролировать путем изменения молекулярной структуры полиуретанового (ПУ) преполимера [41]. При нагревании ПУИ до 200 °C образуются ПУ и полиимид (ПИ). При повышении температуры термообработки до 400 °C пиролиз ПУ приводит к образованию газа, что приводит к образованию пористой структуры на пленке ПИ. После карбонизации получается углеродная пленка. Кроме того, метод смешивания полимеров также может в определенной степени улучшить некоторые физические и механические свойства материала.

Технология каталитической активации регуляции

Технология регулирования каталитической активации на самом деле является комбинацией метода химической активации и метода высокотемпературной газовой активации. Обычно химические вещества добавляются в сырье в качестве катализаторов, а катализаторы используются для содействия процессу карбонизации или активации для получения пористых углеродных материалов. В общем, металлы, как правило, обладают каталитическим эффектом, но каталитический эффект различается.

На самом деле, обычно нет очевидной границы между регулированием химической активации и регулированием каталитической активации пористых материалов. Это связано с тем, что оба метода добавляют реагенты в процессе карбонизации и активации. Конкретная роль этих реагентов определяет, относится ли метод к категории каталитической активации.

Структура самого пористого углеродного материала, физические и химические свойства катализатора, условия каталитической реакции и метод загрузки катализатора могут иметь различную степень влияния на эффект регулирования. Используя битуминозный уголь в качестве сырья, Mn(N03)2 и Cu(N03)2 в качестве катализаторов можно приготовить пористые материалы, содержащие оксиды металлов. Соответствующее количество оксидов металлов может улучшить пористость и объем пор, но каталитические эффекты разных металлов немного различаются. Cu(N03)2 может способствовать развитию пор в диапазоне 1,5~2,0 нм. Кроме того, оксиды металлов и неорганические соли, содержащиеся в золе сырья, также будут играть каталитическую роль в процессе активации. Се Цян и др. [42] считали, что каталитическая реакция активации таких элементов, как кальций и железо в неорганическом веществе, может способствовать развитию пор. При слишком высоком содержании этих двух элементов в продукте значительно увеличивается доля средних и крупных пор.

Заключение

Хотя активированный уголь, как наиболее широко используемый зеленый пористый углеродный материал, сыграл важную роль в промышленности и жизни, он по-прежнему имеет большой потенциал для улучшения в расширении сырьевого материала, снижении затрат, улучшении качества, улучшении энергии, продлении срока службы и повышении прочности. Поиск высококачественного и дешевого сырья для активированного угля, разработка чистой и эффективной технологии производства активированного угля, а также оптимизация и регулирование структуры пор активированного угля в соответствии с различными областями применения станут важным направлением для улучшения качества продукции из активированного угля и содействия высококачественному развитию отрасли активированного угля.

Время публикации: 27-авг-2024