Oversikt over karbon-karbon komposittmaterialer

Karbon/karbon (C/C) komposittmaterialeer et karbonfiberforsterket komposittmateriale med en rekke utmerkede egenskaper som høy styrke og modul, lett egenvekt, liten termisk ekspansjonskoeffisient, korrosjonsbestandighet, termisk støtmotstand, god friksjonsmotstand og god kjemisk stabilitet. Det er en ny type komposittmateriale med ultrahøy temperatur.

C/C komposittmaterialeer et utmerket termisk struktur-funksjonelt integrert ingeniørmateriale. Som andre høyytelses komposittmaterialer er det en komposittstruktur som består av en fiberforsterket fase og en grunnfase. Forskjellen er at både den forsterkede fasen og grunnfasen er sammensatt av rent karbon med spesielle egenskaper.

Karbon/karbon komposittmaterialerer hovedsakelig laget av karbonfilt, karbonduk, karbonfiber som forsterkning og dampavsatt karbon som matrise, men den har bare ett element, som er karbon. For å øke tettheten blir karbonet som genereres ved karbonisering impregnert med karbon eller impregnert med harpiks (eller asfalt), det vil si at karbon/karbon-komposittmaterialer er laget av tre karbonmaterialer.

Produksjonsprosess av karbon-karbon komposittmaterialer

1) Valg av karbonfiber

Utvalget av karbonfiberbunter og den strukturelle utformingen av fiberstoffer er grunnlaget for produksjonC/C kompositt. De mekaniske egenskapene og termofysiske egenskapene til C/C-kompositter kan bestemmes ved rasjonelt å velge fibertyper og stoffveveparametere, slik som garnbunt-arrangementsorientering, garnbuntavstand, garnbuntvoluminnhold, etc.

2) Klargjøring av karbonfiber preform

Karbonfiberpreform refererer til et emne som er formet til den nødvendige strukturelle formen til fiberen i henhold til produktformen og ytelseskravene for å utføre fortettingsprosessen. Det er tre hovedbehandlingsmetoder for preformede strukturelle deler: myk veving, hard veving og myk og hard blandet veving. De viktigste veveprosessene er: tørr garnveving, forhåndsimpregnert stanggruppearrangement, finvevingspunktering, fibervikling og tredimensjonal flerveis veving. For tiden er den viktigste veveprosessen som brukes i C-komposittmaterialer tredimensjonal generell flerveisveving. Under veveprosessen er alle vevde fibre arrangert i en bestemt retning. Hver fiber er forskjøvet i en viss vinkel langs sin egen retning og sammenvevd med hverandre for å danne et stoff. Dens karakteristikk er at den kan danne et tredimensjonalt flerveis overordnet stoff, som effektivt kan kontrollere voluminnholdet av fibre i hver retning av C/C-komposittmaterialet, slik at C/C-komposittmaterialet kan utøve rimelige mekaniske egenskaper i alle retninger.

3) C/C fortettingsprosess

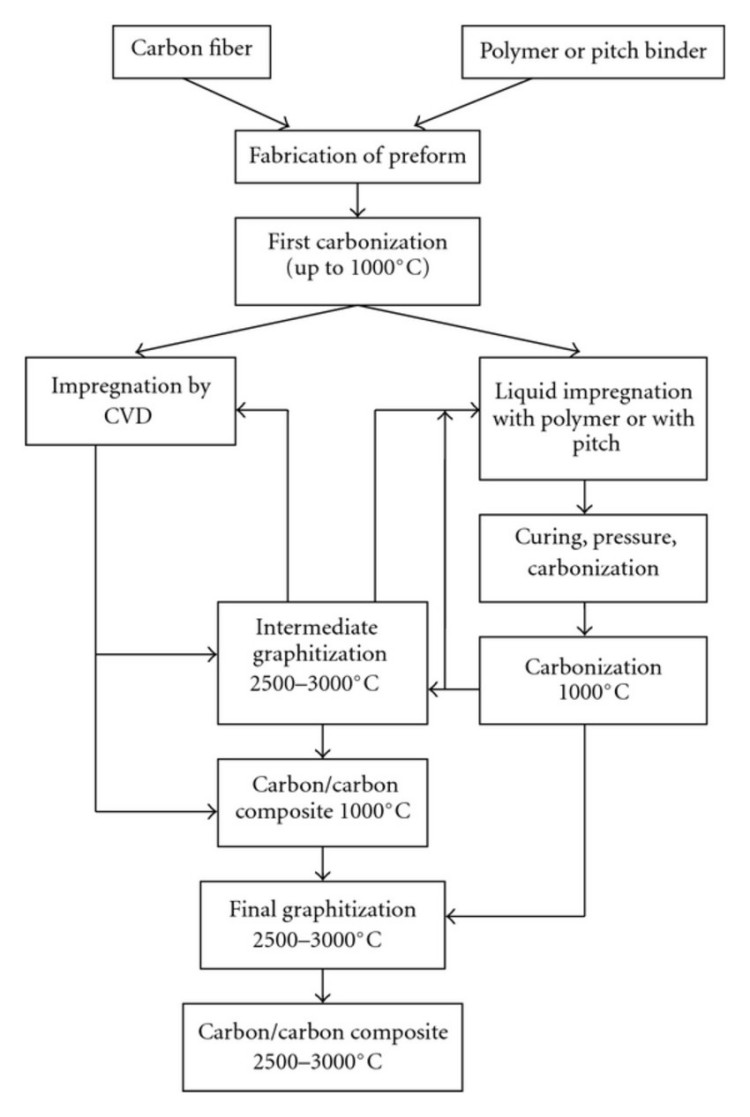

Graden og effektiviteten av fortetting påvirkes hovedsakelig av stoffstrukturen og prosessparametrene til grunnmaterialet. Prosessmetodene som for tiden brukes inkluderer impregneringskarbonisering, kjemisk dampavsetning (CVD), kjemisk dampinfiltrasjon (CVI), kjemisk væskeavsetning, pyrolyse og andre metoder. Det er to hovedtyper av prosessmetoder: impregneringskarboniseringsprosess og kjemisk dampinfiltrasjonsprosess.

Væskefase impregnering-karbonisering

Væskefaseimpregneringsmetoden er relativt enkel i utstyr og har bred anvendelighet, så væskefaseimpregneringsmetoden er en viktig metode for fremstilling av C/C-komposittmaterialer. Det er å senke preformen laget av karbonfiber i det flytende impregneringsmidlet, og få impregneringsmidlet til å trenge helt inn i hulrommene i preformen ved trykksetting, og deretter gjennom en rekke prosesser som herding, karbonisering og grafitisering, til slutt oppnåC/C komposittmaterialer. Ulempen er at det tar gjentatte impregnerings- og karboniseringssykluser for å oppnå tetthetskravene. Sammensetningen og strukturen til impregneringsmidlet i væskefaseimpregneringsmetoden er svært viktig. Det påvirker ikke bare fortettingseffektiviteten, men påvirker også de mekaniske og fysiske egenskapene til produktet. Forbedring av karboniseringsutbyttet til impregneringsmidlet og reduksjon av viskositeten til impregneringsmidlet har alltid vært et av nøkkelproblemene som skal løses ved fremstilling av C/C-komposittmaterialer ved hjelp av væskefaseimpregneringsmetoden. Den høye viskositeten og det lave karboniseringsutbyttet til impregneringsmidlet er en av de viktige årsakene til de høye kostnadene for C/C-komposittmaterialer. Forbedring av ytelsen til impregneringsmidlet kan ikke bare forbedre produksjonseffektiviteten til C/C-komposittmaterialer og redusere kostnadene, men også forbedre de forskjellige egenskapene til C/C-komposittmaterialer. Antioksidasjonsbehandling av C/C komposittmaterialer Karbonfiber begynner å oksidere ved 360°C i luften. Grafittfiber er litt bedre enn karbonfiber, og oksidasjonstemperaturen begynner å oksidere ved 420°C. Oksydasjonstemperaturen til C/C komposittmaterialer er ca. 450°C. C/C komposittmaterialer er veldig enkle å oksidere i en oksidativ atmosfære med høy temperatur, og oksidasjonshastigheten øker raskt med temperaturøkningen. Hvis det ikke er noen antioksidasjonstiltak, vil langvarig bruk av C/C-komposittmaterialer i et oksidativt miljø med høy temperatur uunngåelig føre til katastrofale konsekvenser. Derfor har antioksidasjonsbehandlingen av C/C-komposittmaterialer blitt en uunnværlig del av fremstillingsprosessen. Fra antioksidasjonsteknologiens perspektiv kan den deles inn i intern antioksidasjonsteknologi og antioksidasjonsbeleggteknologi.

Kjemisk dampfase

Kjemisk dampavsetning (CVD eller CVI) er å avsette karbon direkte i porene på emnet for å oppnå formålet med å fylle porene og øke tettheten. Det avsatte karbonet er lett å grafitere, og har god fysisk kompatibilitet med fiberen. Det vil ikke krympe under re-karbonisering som impregneringsmetoden, og de fysiske og mekaniske egenskapene til denne metoden er bedre. Imidlertid, under CVD-prosessen, hvis karbon avsettes på overflaten av emnet, vil det forhindre at gassen diffunderer inn i de indre porene. Karbonet som er avsatt på overflaten bør fjernes mekanisk og deretter skal en ny runde med avsetning gjennomføres. For tykke produkter har CVD-metoden også visse vanskeligheter, og syklusen til denne metoden er også veldig lang.

Innleggstid: 31. desember 2024