ပါးလွှာသောဖလင် အစစ်ခံခြင်းဆိုသည်မှာ ဆီမီးကွန်ဒတ်တာ၏ ပင်မအောက်ခံပစ္စည်းပေါ်တွင် ဖလင်အလွှာကို ဖုံးအုပ်ရန်ဖြစ်သည်။ ဤဖလင်ကို ဆီလီကွန်ဒိုင်အောက်ဆိုဒ်၊ ဆီမီးကွန်ဒတ်တာပိုလီဆီကွန်၊ သတ္တုကြေးနီစသည်ဖြင့် အမျိုးမျိုးသော ပစ္စည်းများဖြင့် ပြုလုပ်နိုင်သည်။ အလွှာအတွက်အသုံးပြုသည့် ကိရိယာကို ပါးလွှာသော ဖလင်အစစ်ခံကိရိယာဟုခေါ်သည်။

ဆီမီးကွန်ဒတ်တာ ချစ်ပ်ထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်၏ ရှုထောင့်မှကြည့်လျှင် ၎င်းသည် ရှေ့ဆုံးလုပ်ငန်းစဉ်တွင် တည်ရှိသည်။

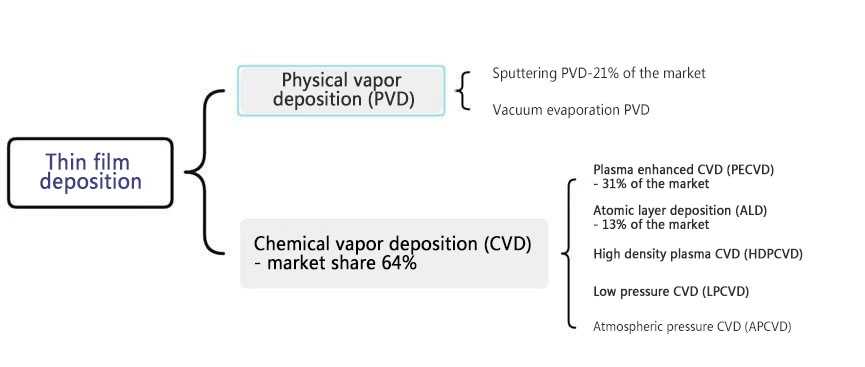

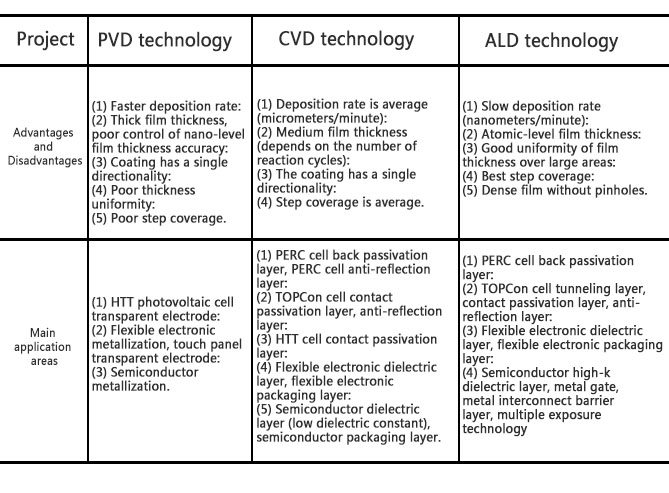

ပါးလွှာသော ဖလင်ပြင်ဆင်မှု လုပ်ငန်းစဉ်ကို ၎င်း၏ ဖလင်ဖွဲ့စည်းပုံနည်းလမ်းအရ အမျိုးအစား နှစ်မျိုး ခွဲခြားနိုင်သည်- ရုပ်ပိုင်းဆိုင်ရာ အခိုးအငွေ့ထွက်ခြင်း (PVD) နှင့် ဓာတုအငွေ့ထုတ်ခြင်း(CVD)CVD လုပ်ငန်းစဉ်ဆိုင်ရာ စက်ပစ္စည်းများအနက်မှ အချိုးအစားပိုမိုမြင့်မားပါသည်။

Physical vapor deposition (PVD) သည် အငွေ့ပျံခြင်း၊ sputtering, ion beam စသည်တို့အပါအဝင် ဖိအားနည်းသော ဓာတ်ငွေ့/ပလာစမာမှတဆင့် အလွှာ၏မျက်နှာပြင်ပေါ်တွင် အငွေ့ပျံခြင်းကို ရည်ညွှန်းသည်။

ဓာတုအခိုးအငွေ့ထွက်ခြင်း (CVD) သည် ဓာတ်ငွေ့အရောအနှော၏ ဓာတုတုံ့ပြန်မှုမှတစ်ဆင့် ဆီလီကွန် wafer ၏မျက်နှာပြင်ပေါ်တွင် အစိုင်အခဲဖလင်တစ်ခုကို အပ်နှံသည့်လုပ်ငန်းစဉ်ကို ရည်ညွှန်းသည်။ တုံ့ပြန်မှုအခြေအနေများ (ဖိအား၊ ရှေ့ပြေးနိမိတ်) အရ ၎င်းကို လေထုဖိအားအဖြစ် ပိုင်းခြားထားသည်။CVD(APCVD) လေဖိအားနည်းရပ်ဝန်းCVD(LPCVD)၊ ပလာစမာအဆင့်မြှင့်တင်ထားသော CVD (PECVD)၊ မြင့်မားသောသိပ်သည်းဆပလာစမာ CVD (HDPCVD) နှင့် atomic layer deposition (ALD)။

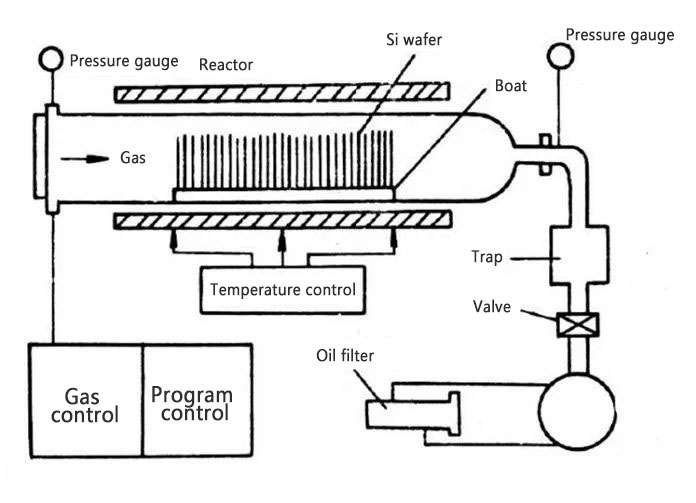

LPCVD- LPCVD တွင် ပိုမိုကောင်းမွန်သော အဆင့် လွှမ်းခြုံနိုင်စွမ်း၊ ကောင်းမွန်သော ဖွဲ့စည်းမှုနှင့် ဖွဲ့စည်းတည်ဆောက်ပုံ ထိန်းချုပ်မှု၊ မြင့်မားသော သိုလှောင်မှုနှုန်းနှင့် အထွက်နှုန်းတို့ ရှိပြီး အမှုန်အမွှားများ၏ အရင်းအမြစ်ကို လျှော့ချပေးပါသည်။ တုံ့ပြန်မှု၊ အပူချိန်ထိန်းချုပ်မှုနှင့် ဓာတ်ငွေ့ဖိအားကို ထိန်းသိမ်းရန် အပူပေးကိရိယာကို အပူအရင်းအမြစ်အဖြစ် မှီခိုအားထားရန် အလွန်အရေးကြီးပါသည်။ TopCon ဆဲလ်များ၏ Poly အလွှာထုတ်လုပ်မှုတွင် တွင်ကျယ်စွာအသုံးပြုသည်။

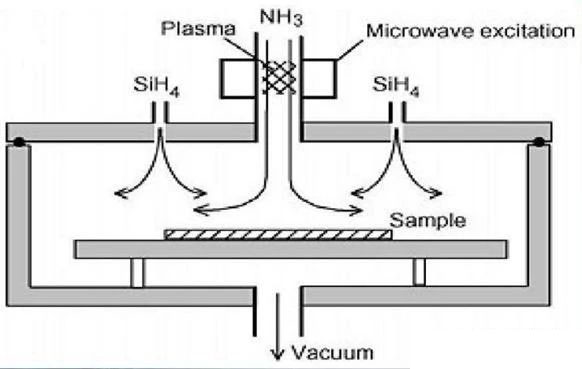

PECVD- PECVD သည် ပါးလွှာသော ဖလင် အစစ်ခံခြင်း လုပ်ငန်းစဉ်၏ အပူချိန်နိမ့် (၄၅၀ ဒီဂရီ အောက်) ရရှိရန် ရေဒီယို ကြိမ်နှုန်း နှိုင်းယှဥ်ခြင်းဖြင့် ထုတ်ပေးသည့် ပလာစမာအပေါ် မူတည်သည်။ အပူချိန်နိမ့်ကျခြင်းသည် ၎င်း၏အဓိကအားသာချက်ဖြစ်ပြီး စွမ်းအင်ကိုချွေတာခြင်း၊ ကုန်ကျစရိတ်လျှော့ချခြင်း၊ ထုတ်လုပ်မှုစွမ်းရည်တိုးမြှင့်ခြင်းနှင့် မြင့်မားသောအပူချိန်ကြောင့်ဖြစ်သော ဆီလီကွန်ဝေဖာများတွင် လူနည်းစုသယ်ဆောင်သူများ၏ သက်တမ်းတစ်လျှောက် ပျက်စီးယိုယွင်းမှုကို လျှော့ချပေးသည်။ ၎င်းကို PERC၊ TOPCON နှင့် HJT ကဲ့သို့သော ဆဲလ်အမျိုးမျိုး၏ လုပ်ငန်းစဉ်များတွင် အသုံးချနိုင်သည်။

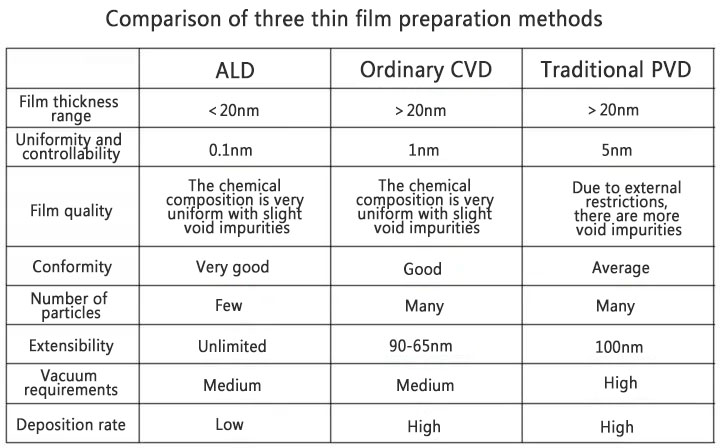

ALD- ကောင်းသောဖလင်ညီညွှတ်မှု၊ သိပ်သည်းပြီး အပေါက်များမရှိဘဲ၊ ကောင်းမွန်သောအဆင့်လွှမ်းခြုံမှုလက္ခဏာများ ၊ အပူချိန်နိမ့်သော (အခန်းအပူချိန်-400 ℃) တွင် လုပ်ဆောင်နိုင်ပြီး ဖလင်အထူကို ရိုးရှင်းတိကျစွာ ထိန်းချုပ်နိုင်သည်၊ ပုံသဏ္ဍာန်အမျိုးမျိုး၏အလွှာများအတွက် ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုနိုင်ပြီး ဓာတ်ပြုခံစီးဆင်းမှု၏တူညီမှုကို ထိန်းချုပ်ရန်မလိုအပ်ပါ။ ဒါပေမယ့် အားနည်းချက်ကတော့ ရုပ်ရှင်ဖန်တီးမှု အရှိန်နှေးနေတာပါပဲ။ ဇင့်ဆာလဖိုက် (ZnS) အလင်းထုတ်လွှတ်သည့်အလွှာ (Al2O3/TiO2) နှင့် ပါးလွှာသော အီလက်ထရွန်းအလင်းပြကွက်များ (TFEL) တို့ကို ထုတ်လုပ်ရန် အသုံးပြုသည့် အလင်း-ထုတ်လွှတ်သည့်အလွှာကဲ့သို့သော။

Atomic layer deposition (ALD) သည် အက်တမ်အလွှာတစ်ခုအသွင်ဖြင့် အက်တမ်အလွှာတစ်ခု၏ မျက်နှာပြင်ပေါ်ရှိ အလွှာတစ်ခု၏ မျက်နှာပြင်ပေါ်တွင် ပါးလွှာသော ဖလင်တစ်ချပ်ကို အက်တမ်အလွှာတစ်ခုအဖြစ် ဖန်တီးပေးသော လေဟာနယ်အလွှာတစ်ခုဖြစ်သည်။ 1974 ခုနှစ်အစောပိုင်းတွင် ဖင်လန်ရုပ်ပိုင်းဆိုင်ရာရူပဗေဒပညာရှင် Tuomo Suntola သည် ဤနည်းပညာကိုတီထွင်ခဲ့ပြီး ယူရို 1 သန်းထောင်စုနှစ်နည်းပညာဆုရရှိခဲ့သည်။ ALD နည်းပညာကို မူလက ပြားချပ်ချပ် အီလက်ထရွန်းနစ် ဖန်သားပြင်များအတွက် အသုံးပြုခဲ့သော်လည်း တွင်တွင်ကျယ်ကျယ် အသုံးမပြုခဲ့ပါ။ 21 ရာစုအစပိုင်းအထိ ALD နည်းပညာကို တစ်ပိုင်းလျှပ်ကူးစက်လုပ်ငန်းမှ စတင်လက်ခံလာခဲ့သည်။ သမားရိုးကျ ဆီလီကွန်အောက်ဆိုဒ်ကို အစားထိုးရန်အတွက် အလွန်ပါးလွှာသော မြင့်မားသော dielectric ပစ္စည်းများကို ထုတ်လုပ်ခြင်းဖြင့်၊ ၎င်းသည် field effect transistors များ၏ line width လျှော့ချခြင်းကြောင့် ဖြစ်ပေါ်သော ယိုစိမ့်မှုပြဿနာကို အောင်မြင်စွာဖြေရှင်းနိုင်ခဲ့ပြီး Moore's Law သည် သေးငယ်သော line width များဆီသို့ ပိုမိုဖွံ့ဖြိုးတိုးတက်လာစေမည်ဖြစ်သည်။ ဒေါက်တာ Tuomo Suntola က ALD သည် အစိတ်အပိုင်းများ၏ ပေါင်းစပ်သိပ်သည်းဆကို သိသာစွာ တိုးမြင့်စေနိုင်သည်ဟု တစ်ချိန်က ပြောကြားခဲ့သည်။

ALD နည်းပညာကို ဖင်လန်နိုင်ငံ PICOSUN မှ ဒေါက်တာ Tuomo Suntola မှ 1974 ခုနှစ်တွင် တီထွင်ခဲ့ပြီး Intel မှ ထုတ်လုပ်သည့် 45/32 nanometer ချစ်ပ်ရှိ မြင့်မားသော dielectric film ကဲ့သို့သော နိုင်ငံခြားတွင် စက်မှုလုပ်ငန်းကို ပြုလုပ်ခဲ့ကြောင်း အများသူငှာ ဒေတာများက ဖော်ပြသည်။ တရုတ်နိုင်ငံတွင်၊ ကျွန်ုပ်၏နိုင်ငံသည် နိုင်ငံခြားတိုင်းပြည်များထက် အနှစ် 30 ကျော်နောက်ကျသော ALD နည်းပညာကို မိတ်ဆက်ပေးခဲ့သည်။ 2010 ခုနှစ် အောက်တိုဘာလတွင် ဖင်လန်နိုင်ငံ PICOSUN နှင့် Fudan တက္ကသိုလ်တို့သည် ပထမဆုံးပြည်တွင်း ALD ပညာရေးဖလှယ်မှု အစည်းအဝေးကို ကျင်းပခဲ့ပြီး ALD နည်းပညာကို တရုတ်နိုင်ငံသို့ ပထမဆုံးအကြိမ် မိတ်ဆက်ခဲ့သည်။

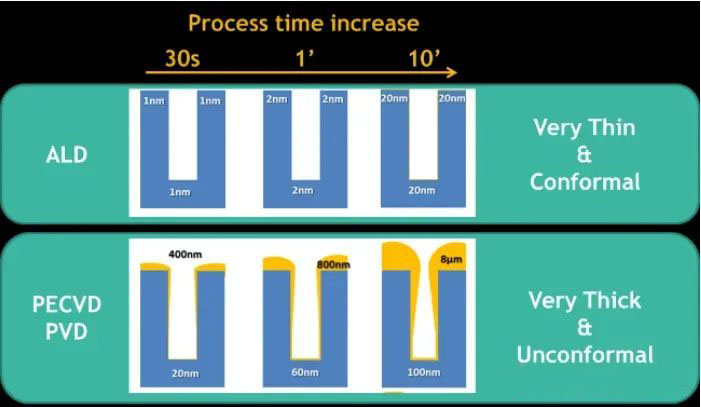

မိရိုးဖလာ ဓာတုအခိုးအငွေ့ထွက်ခြင်းနှင့် နှိုင်းယှဉ်ခြင်း (CVD) နှင့် ရုပ်ပိုင်းဆိုင်ရာ အခိုးအငွေ့များထွက်ခြင်း (PVD) ၊ ALD ၏ အားသာချက်များသည် အလွန်ကောင်းမွန်သော သုံးဖက်မြင် လိုက်လျောညီထွေရှိမှု၊ ကြီးမားသော ဧရိယာ ဖလင်တူညီမှုနှင့် တိကျသော အထူထိန်းချုပ်မှု၊ ရှုပ်ထွေးသော မျက်နှာပြင်ပုံသဏ္ဍာန်များနှင့် မြင့်မားသော အချိုးအစားတည်ဆောက်ပုံများတွင် အလွန်ပါးလွှာသော ရုပ်ရှင်များကို ကြီးထွားရန်အတွက် သင့်လျော်ပါသည်။

—ဒေတာရင်းမြစ်- Tsinghua တက္ကသိုလ်၏ မိုက်ခရို-နာနို စီမံဆောင်ရွက်ပေးသည့် ပလပ်ဖောင်း—

Moore လွန်ခေတ်တွင်၊ wafer ထုတ်လုပ်မှု၏ ရှုပ်ထွေးမှုနှင့် လုပ်ငန်းစဉ်ပမာဏသည် အလွန်တိုးတက်ခဲ့သည်။ ယုတ္တိဗေဒချစ်ပ်များကို သာဓကအဖြစ်ယူ၍ 45nm အောက် လုပ်ငန်းစဉ်များနှင့်အတူ ထုတ်လုပ်မှုလိုင်းများ တိုးလာခြင်း၊ အထူးသဖြင့် 28nm နှင့် အောက် လုပ်ငန်းစဉ်များရှိသော ထုတ်လုပ်မှုလိုင်းများ အနေဖြင့် အပေါ်ယံအထူနှင့် တိကျမှုထိန်းချုပ်မှုအတွက် လိုအပ်ချက်များ ပိုမိုမြင့်မားပါသည်။ Multiple Exposure နည်းပညာကို မိတ်ဆက်ပြီးနောက်၊ ALD လုပ်ငန်းစဉ် အဆင့်များနှင့် လိုအပ်သော စက်ကိရိယာ အရေအတွက် သိသိသာသာ တိုးလာပါသည်။ မန်မိုရီချစ်ပ်များနယ်ပယ်တွင်၊ ပင်မထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် 2D NAND မှ 3D NAND ဖွဲ့စည်းတည်ဆောက်ပုံသို့ ပြောင်းလဲလာခဲ့ပြီး အတွင်းပိုင်းအလွှာအရေအတွက်များ ဆက်လက်တိုးလာကာ အစိတ်အပိုင်းများသည် သိပ်သည်းဆမြင့်မား၊ မြင့်မားသောအချိုးအစားဖွဲ့စည်းပုံများကို တဖြည်းဖြည်းတင်ပြလာခဲ့ကြပြီး ALD ၏ အရေးကြီးသောအခန်းကဏ္ဍမှ စတင်ပေါ်ပေါက်လာခဲ့သည်။ ဆီမီးကွန်ဒတ်တာများ၏ အနာဂတ်ဖွံ့ဖြိုးတိုးတက်မှုအပေါ် ရှုထောင့်မှကြည့်လျှင် ALD နည်းပညာသည် Moore ခေတ်လွန်ကာလတွင် ပိုမိုအရေးပါသောအခန်းကဏ္ဍမှ ပါဝင်လာမည်ဖြစ်သည်။

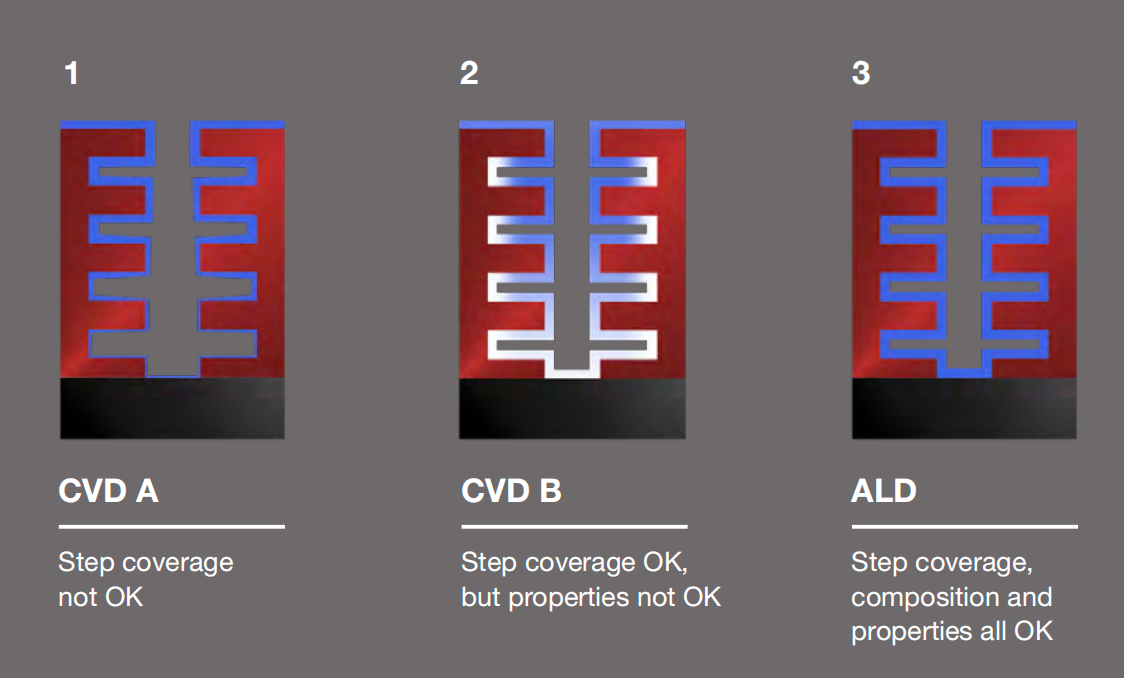

ဥပမာအားဖြင့်၊ ALD သည် ရှုပ်ထွေးသော 3D stacked တည်ဆောက်ပုံများ (ဥပမာ 3D-NAND) ၏ လွှမ်းခြုံမှုနှင့် ရုပ်ရှင်စွမ်းဆောင်ရည်လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်သည့် တစ်ခုတည်းသော အပ်နှံနည်းပညာဖြစ်သည်။ ဤသည်ကို အောက်ပါပုံတွင် မျက်ဝါးထင်ထင်တွေ့မြင်နိုင်ပါသည်။ CVD A (အပြာ) တွင် အပ်နှံထားသော ဖလင်သည် ဖွဲ့စည်းပုံ၏ အောက်ပိုင်းကို လုံး၀ မဖုံးကွယ်ပါ။ လွှမ်းခြုံမှုရရှိရန် CVD (CVD B) တွင် လုပ်ငန်းစဉ်အချို့ကို ပြုပြင်ပြောင်းလဲမှုများ ပြုလုပ်ထားသော်လည်း၊ အောက်ခြေဧရိယာ၏ ရုပ်ရှင်စွမ်းဆောင်ရည်နှင့် ဓာတုဖွဲ့စည်းမှုမှာ အလွန်ညံ့ဖျင်းသည် (ပုံရှိ အဖြူရောင်ဧရိယာ)၊ ဆန့်ကျင်ဘက်အားဖြင့် ALD နည်းပညာကို အသုံးပြုခြင်းသည် ပြီးပြည့်စုံသော ရုပ်ရှင်လွှမ်းခြုံမှုကို ပြသပြီး ဖွဲ့စည်းပုံ၏ နယ်ပယ်အားလုံးတွင် အရည်အသွေးမြင့်နှင့် တစ်ပြေးညီ ဖလင်ဂုဏ်သတ္တိများကို ရရှိနိုင်သည်။

—-ALD နည်းပညာ၏ အားသာချက်များကို CVD (Source: ASM)—-

CVD သည် ရေတိုအတွင်း အကြီးဆုံးစျေးကွက်ဝေစုကို ဆက်လက်ရယူထားသော်လည်း ALD သည် wafer Fab စက်ပစ္စည်းစျေးကွက်၏ အလျင်မြန်ဆုံးကြီးထွားလာသောအစိတ်အပိုင်းများထဲမှတစ်ခုဖြစ်လာသည်။ ကြီးမားသောတိုးတက်မှုအလားအလာနှင့် ချစ်ပ်ထုတ်လုပ်ခြင်းတွင် အဓိကအခန်းကဏ္ဍမှပါဝင်သည့် ALD စျေးကွက်တွင် ASM သည် ALD စက်ကိရိယာနယ်ပယ်တွင် ထိပ်တန်းကုမ္ပဏီတစ်ခုဖြစ်သည်။

စာတိုက်အချိန်- ဇွန်-၁၂-၂၀၂၄