A „Fow out wafer level layer” (FOWLP) egy költséghatékony módszer a félvezetőiparban. De ennek a folyamatnak a tipikus mellékhatásai a vetemedés és a chip offset. Az ostyaszint és a panelszintű fan out technológia folyamatos fejlesztése ellenére ezek a fröccsöntéssel kapcsolatos problémák továbbra is fennállnak.

A vetemedést a folyékony kompressziós formázómassza (LCM) kémiai zsugorodása okozza az öntést követő térhálósodás és hűtés során. A vetemedés második oka a hőtágulási együttható (CTE) eltérése a szilícium chip, a formázóanyag és a hordozó között. Az eltolás annak a ténynek köszönhető, hogy a viszkózus, magas töltőanyag-tartalmú formázóanyagok általában csak magas hőmérsékleten és nagy nyomáson használhatók. Mivel a forgács ideiglenes ragasztással van a hordozóhoz rögzítve, a növekvő hőmérséklet lágyítja a ragasztót, ezáltal gyengíti a ragasztó erejét és csökkenti a forgács rögzítési képességét. Az eltolás második oka, hogy az öntéshez szükséges nyomás minden forgácson feszültséget hoz létre.

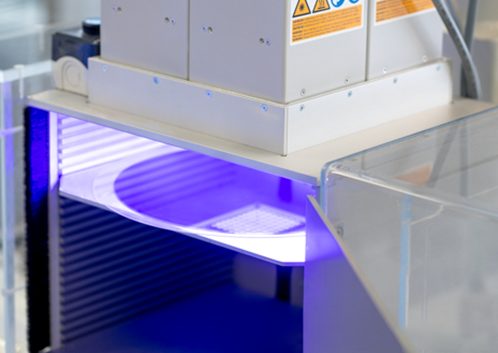

Annak érdekében, hogy megoldásokat találjon ezekre a kihívásokra, a DELO megvalósíthatósági tanulmányt végzett egy egyszerű analóg chip hordozóra történő csatlakoztatásával. A beállítást tekintve a hordozólapát ideiglenes ragasztóanyaggal vonják be, és a chipet képpel lefelé helyezik el. Ezt követően az ostyát alacsony viszkozitású DELO ragasztóval öntötték, és ultraibolya sugárzással kikeményítették, mielőtt eltávolították volna a hordozólemezt. Az ilyen alkalmazásokban általában nagy viszkozitású, hőre keményedő kompozitokat használnak.

A DELO a kísérletben a hőre keményedő formázóanyagok és az UV-keményített termékek vetemedését is összehasonlította, és az eredmények azt mutatták, hogy a tipikus formázóanyagok a hőre keményedést követő hűlési időszakban vetemednek. Ezért, ha szobahőmérsékleten ultraibolya térhálósítást alkalmazunk a melegítés helyett, nagymértékben csökkenthetjük a formázómassza és a hordozó közötti hőtágulási együttható eltérésének hatását, ezáltal a lehető legnagyobb mértékben minimalizálva a vetemedést.

Az ultraibolya térhálósító anyagok használata csökkentheti a töltőanyagok használatát is, ezáltal csökken a viszkozitás és a Young-modulus. A tesztben használt modellragasztó viszkozitása 35000 mPa · s, a Young-modulus pedig 1 GPa. A melegítés vagy a fröccsöntő anyagra nehezedő nagy nyomás hiánya miatt a forgácseltolódás a lehető legnagyobb mértékben minimalizálható. Egy tipikus formázómassza viszkozitása körülbelül 800 000 mPa · s, Young-modulusa pedig két számjegy tartományba esik.

Összességében a kutatás kimutatta, hogy az UV-keményített anyagok nagy felületű fröccsöntéshez való felhasználása előnyös a chip-elvezető lapkaszintű csomagolás előállításához, miközben a lehető legnagyobb mértékben minimalizálja a vetemedést és a forgácseltolódást. Annak ellenére, hogy a felhasznált anyagok hőtágulási együtthatói között jelentős különbségek vannak, ennek az eljárásnak még mindig több alkalmazása van a hőmérséklet-ingadozás hiánya miatt. Ezenkívül az UV-keményítés csökkentheti a kötési időt és az energiafogyasztást is.

Az UV-sugárzás a hőkezelés helyett csökkenti a vetemedést és az eltolódást az ostyaszintű, kifúvódó csomagolásban

12 hüvelykes bevonatos ostyák összehasonlítása hőkezelt, nagy töltőanyag-tartalmú vegyülettel (A) és UV-keményítéssel (B)

Feladás időpontja: 2024.11.05