A vékonyréteg-leválasztás egy filmréteg felvitelét jelenti a félvezető fő hordozóanyagára. Ez a film különféle anyagokból készülhet, például szigetelő szilícium-dioxidból, félvezető poliszilíciumból, fémrézből stb. A bevonáshoz használt berendezést vékonyréteg-leválasztó berendezésnek nevezik.

A félvezető chip gyártási folyamatának szempontjából a front-end folyamatban található.

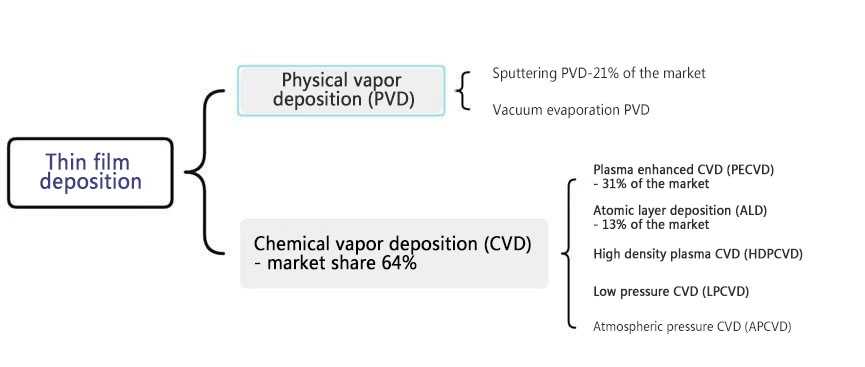

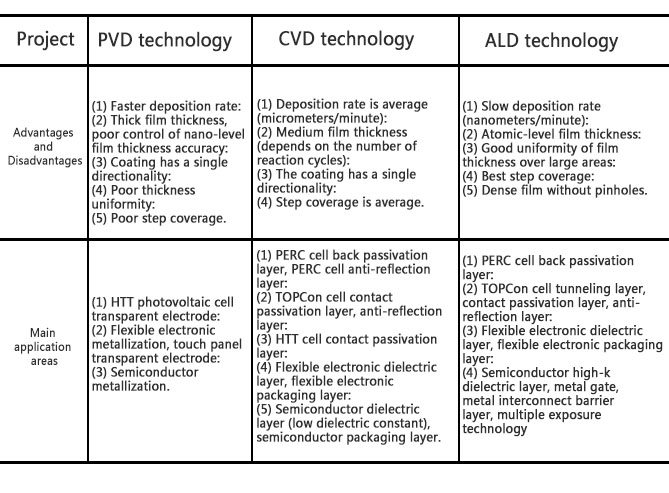

A vékonyréteg-előállítási eljárás a filmképzési módszer szerint két kategóriába sorolható: fizikai gőzfázisú leválasztás (PVD) és kémiai gőzfázisú leválasztás.(Szív- és érrendszeri betegség), amelyek között a CVD-feldolgozó berendezések nagyobb arányt képviselnek.

A fizikai gőzfázisú leválasztás (PVD) az anyagforrás felületének elpárologtatását és az aljzat felületére történő leválasztását jelenti alacsony nyomású gáz/plazma segítségével, beleértve a bepárlást, porlasztást, ionsugarat stb.;

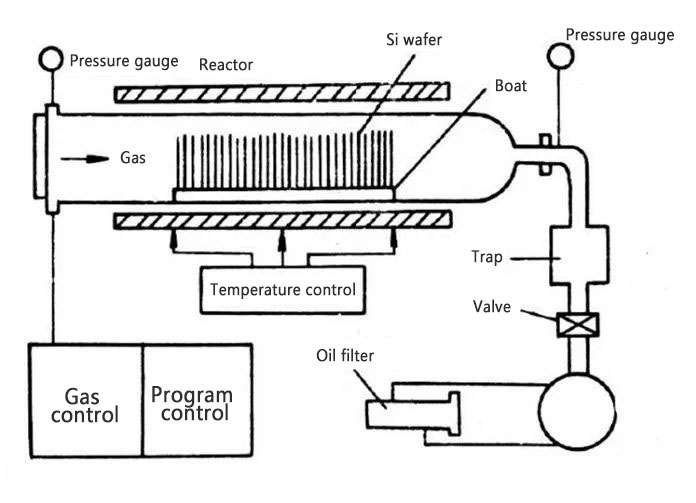

Kémiai gőzfázisú leválasztás (szív- és érrendszeri betegségek) egy szilárd film szilíciumlap felületére történő lerakódásának folyamatára utal gázkeverék kémiai reakciója révén. A reakciókörülmények (nyomás, prekurzor) szerint légköri nyomásra osztható.szív- és érrendszeri betegségek(APCVD), alacsony nyomásszív- és érrendszeri betegségek(LPCVD), plazmaerősítésű CVD (PECVD), nagy sűrűségű plazma CVD (HDPCVD) és atomréteg-leválasztás (ALD).

LPCVD: Az LPCVD jobb lépcsőzetes lefedettséggel, jó összetétel- és szerkezetszabályozással, magas lerakódási sebességgel és teljesítménnyel rendelkezik, és jelentősen csökkenti a részecskeszennyezés forrását. A fűtőberendezés, mint hőforrás a reakció fenntartásához, a hőmérséklet-szabályozás és a gáznyomás nagyon fontos. Széles körben használják a TopCon cellák poliréteg gyártásában.

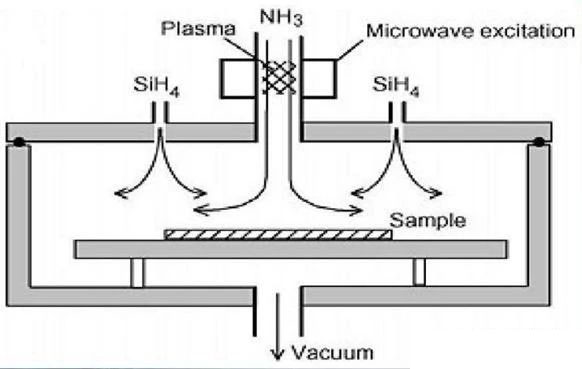

PECVD: A PECVD a rádiófrekvenciás indukcióval előállított plazma felhasználásával éri el a vékonyréteg-leválasztási folyamat alacsony hőmérsékletét (kevesebb, mint 450 fok). Az alacsony hőmérsékletű leválasztás a fő előnye, ezáltal energiát takarít meg, csökkenti a költségeket, növeli a termelési kapacitást, és csökkenti a szilícium-ostyákban lévő kisebbségi töltéshordozók magas hőmérséklet által okozott élettartam-csökkenését. Különböző cellák, például a PERC, a TOPCON és a HJT folyamataiban alkalmazható.

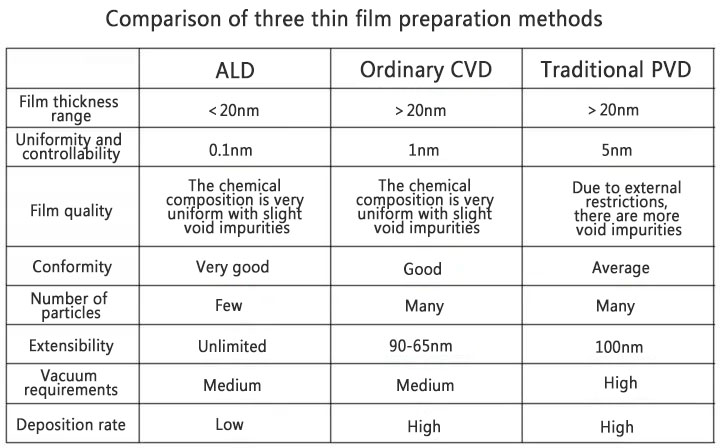

ALD: Jó filmegyenletesség, sűrű és lyukmentes, jó lépcsőzetes lefedettségi jellemzőkkel, alacsony hőmérsékleten (szobahőmérséklet -400 ℃) elvégezhető, egyszerűen és pontosan szabályozható a filmvastagság, széles körben alkalmazható különböző alakú hordozókon, és nem igényli a reagens áramlásának egyenletességének szabályozását. Hátránya azonban, hogy a filmképződés sebessége lassú. Ilyen például a cink-szulfid (ZnS) fénykibocsátó réteg, amelyet nanoszerkezetű szigetelők (Al2O3/TiO2) és vékonyrétegű elektrolumineszcens kijelzők (TFEL) előállításához használnak.

Az atomi rétegleválasztás (ALD) egy vákuumos bevonási eljárás, amely egyetlen atomréteg formájában vékony filmet képez az aljzat felületén rétegről rétegre. Már 1974-ben a finn anyagfizikus, Tuomo Suntola kifejlesztette ezt a technológiát, és elnyerte az 1 millió eurós Millennium Technológiai Díjat. Az ALD technológiát eredetileg síkpaneles elektrolumineszcens kijelzőkhöz használták, de nem terjedt el széles körben. Csak a 21. század elején kezdett el terjedni a félvezetőipar. Azzal, hogy ultravékony, nagy dielektromos tulajdonságú anyagokat gyártottak a hagyományos szilícium-oxid helyettesítésére, sikeresen megoldották a térvezérlésű tranzisztorok vonalszélességének csökkenése által okozott szivárgási áram problémáját, ami arra késztette Moore törvényét, hogy továbbfejlessze a kisebb vonalszélességek felé. Dr. Tuomo Suntola egyszer azt mondta, hogy az ALD jelentősen növelheti az alkatrészek integrációs sűrűségét.

Nyilvános adatok szerint az ALD technológiát Dr. Tuomo Suntola, a PICOSUN munkatársa találta fel Finnországban 1974-ben, és külföldön is iparosították, például az Intel által fejlesztett 45/32 nanométeres chipben található nagy dielektromos tulajdonságú film esetében. Kínában hazám több mint 30 évvel később vezette be az ALD technológiát, mint más országokban. 2010 októberében a finnországi PICOSUN és a Fudan Egyetem adott otthont az első hazai ALD tudományos csereprogramnak, amelyen először mutatták be az ALD technológiát Kínának.

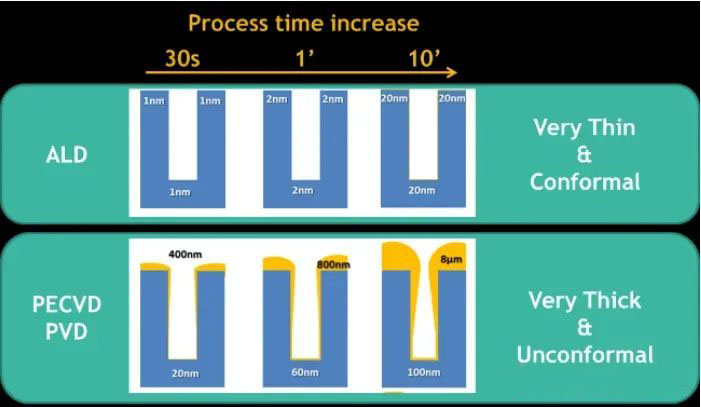

A hagyományos kémiai gőzfázisú leválasztással összehasonlítva (szív- és érrendszeri betegségek) és a fizikai gőzfázisú leválasztás (PVD) mellett az ALD előnyei a kiváló háromdimenziós konformalitás, a nagy felületű filmegyenletesség és a pontos vastagságszabályozás, amelyek alkalmasak ultravékony filmek növesztésére komplex felületi formákon és nagy képarányú szerkezeteken.

—Adatforrás: A Tsinghua Egyetem mikro-nano feldolgozó platformja—

A Moore utáni korszakban a wafergyártás összetettsége és folyamatmennyisége jelentősen javult. Példaként vegyük a logikai chipeket, a 45 nm alatti eljárásokkal rendelkező gyártósorok számának növekedésével, különösen a 28 nm-es és az alatti eljárásokkal rendelkező gyártósorok esetében, a bevonat vastagságának és a precíziós szabályozás követelményei magasabbak lettek. A többszörös expozíciós technológia bevezetése után az ALD folyamatlépések és a szükséges berendezések száma jelentősen megnőtt; a memóriachipek területén a mainstream gyártási folyamat a 2D NAND-ról a 3D NAND struktúrára fejlődött, a belső rétegek száma folyamatosan nőtt, az alkatrészek fokozatosan nagy sűrűségű, nagy képarányú struktúrákat mutattak, és az ALD fontos szerepe kezdett kibontakozni. A félvezetők jövőbeli fejlődése szempontjából az ALD technológia egyre fontosabb szerepet fog játszani a Moore utáni korszakban.

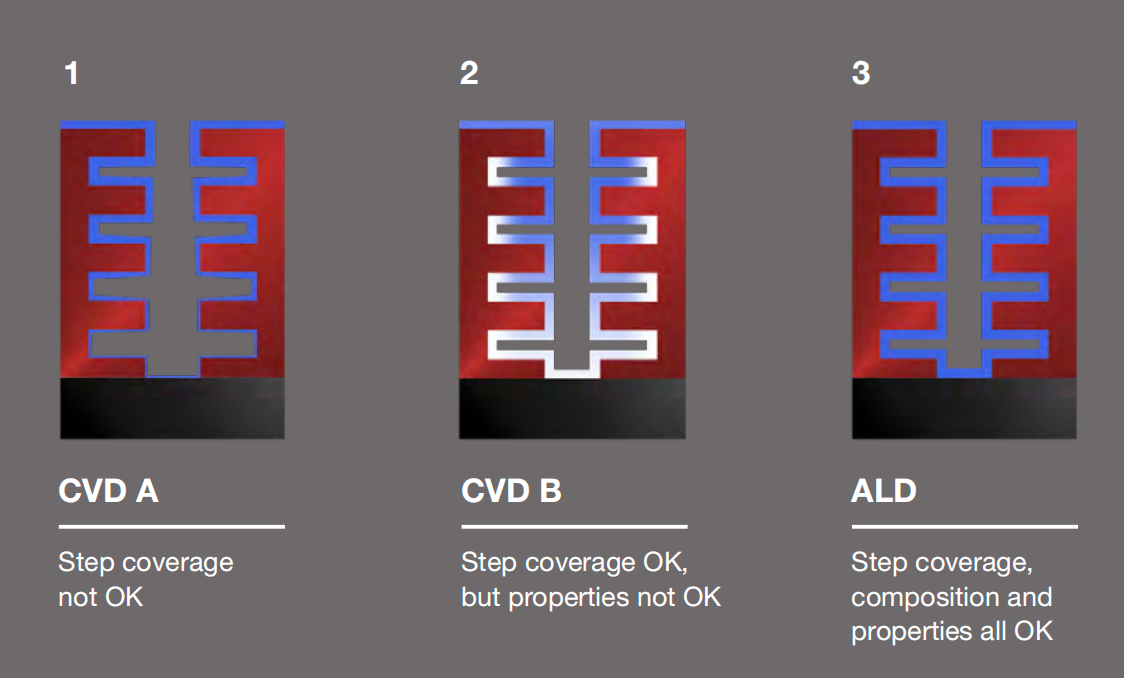

Például az ALD az egyetlen olyan leválasztási technológia, amely képes megfelelni az összetett 3D-s réteges struktúrák (például a 3D-NAND) lefedettségi és filmteljesítmény-követelményeinek. Ez élénken látható az alábbi ábrán. A CVD A-val (kék) lerakódott film nem fedi le teljesen a szerkezet alsó részét; még ha a CVD-n (CVD B) némi folyamatmódosítást is végeznek a lefedettség elérése érdekében, az alsó terület filmteljesítménye és kémiai összetétele nagyon gyenge (fehér terület az ábrán); ezzel szemben az ALD technológia használata teljes filmlefedettséget mutat, és a szerkezet minden területén kiváló minőségű és egységes filmtulajdonságokat érnek el.

—-Kép Az ALD technológia előnyei a CVD-hez képest (Forrás: ASM)—-

Bár rövid távon a CVD továbbra is a legnagyobb piaci részesedéssel rendelkezik, az ALD a wafergyártó berendezések piacának egyik leggyorsabban növekvő részévé vált. Ezen a nagy növekedési potenciállal rendelkező és a chipgyártásban kulcsszerepet betöltő ALD piacon az ASM vezető vállalat az ALD berendezések területén.

Közzététel ideje: 2024. június 12.