Hlavní funkcečlun z karbidu křemíkupodpěra a podpěra quartz lodi jsou stejné.Loď z karbidu křemíkupodpora má vynikající výkon, ale vysokou cenu. Představuje alternativní vztah s podporou křemenných člunů v zařízení na zpracování baterií s drsnými pracovními podmínkami (jako je zařízení LPCVD a zařízení pro difúzi boru). V bateriových zpracovatelských zařízeních s běžnými pracovními podmínkami se díky cenovým relacím stávají karbid křemíku a křemenné čluny koexistujícími a konkurenčními kategoriemi.

① Substituční vztah v LPCVD a zařízení pro difúzi boru

Zařízení LPCVD se používá pro proces oxidace tunelového tunelu baterie a přípravy dopované polysilikonové vrstvy. Princip fungování:

V nízkotlaké atmosféře v kombinaci s vhodnou teplotou je dosaženo chemické reakce a tvorby depozičního filmu pro přípravu ultratenké tunelové oxidové vrstvy a polysilikonového filmu. Při procesu tunelové oxidace a přípravy dopované polysilikonové vrstvy má nosič lodi vysokou pracovní teplotu a na povrchu se ukládá silikonový film. Koeficient tepelné roztažnosti křemene je zcela odlišný od koeficientu křemíku. Při použití ve výše uvedeném procesu je nutné pravidelně mořit a odstraňovat křemík usazený na povrchu, aby se zabránilo zlomení křemenného nosiče lodi v důsledku tepelné roztažnosti a smrštění v důsledku odlišného koeficientu tepelné roztažnosti než u křemíku. Díky častému moření a nízké pevnosti při vysokých teplotách má křemenný držák člunu krátkou životnost a je často vyměňován v procesu přípravy tunelové oxidace a dopované polysilikonové vrstvy, což výrazně zvyšuje výrobní náklady na bateriový článek. Koeficient roztažnostikarbid křemíkuse blíží křemíku. Integrovanýčlun z karbidu křemíkudržák nevyžaduje moření v procesu tunelové oxidace a přípravy dopované polysilikonové vrstvy. Má vysokou pevnost při vysokých teplotách a dlouhou životnost. Je to dobrá alternativa ke křemennému držáku lodiček.

Zařízení pro expanzi bóru se používá hlavně pro proces dotování prvků bóru na substrátu křemíkového plátku typu N bateriového článku k přípravě zářiče typu P na vytvoření přechodu PN. Principem práce je realizovat chemickou reakci a tvorbu molekulárního depozičního filmu ve vysokoteplotní atmosféře. Poté, co se film vytvoří, může být difundován vysokoteplotním ohřevem, aby se realizovala dotační funkce povrchu křemíkového plátku. Díky vysoké pracovní teplotě expanzního zařízení bóru má křemenný držák člunu nízkou pevnost při vysokých teplotách a krátkou životnost v zařízení pro expanze bóru. Integrovanýčlun z karbidu křemíkuDržák má vysokou pevnost při vysokých teplotách a je dobrou alternativou ke křemennému držáku lodiček v procesu expanze boru.

② Substituční vztah v jiném procesním zařízení

Podpěry lodí SiC mají malou výrobní kapacitu a vynikající výkon. Jejich cena je obecně vyšší než u křemenných podpěr člunů. V obecných pracovních podmínkách zařízení pro zpracování článků je rozdíl v životnosti mezi nosiči lodí SiC a křemennými nosiči lodí malý. Následní zákazníci především porovnávají a vybírají mezi cenou a výkonem na základě vlastních procesů a potřeb. Podpěry člunů SiC a podpěry člunů quartz se staly koexistujícími a konkurenceschopnými. Hrubé ziskové rozpětí podpory lodí SiC je však v současnosti poměrně vysoké. S poklesem výrobních nákladů SiC podpěr člunů, pokud prodejní cena SiC člunových podpěr aktivně klesá, bude také představovat větší konkurenceschopnost vůči křemenným člunovým podpěrám.

Poměr využití

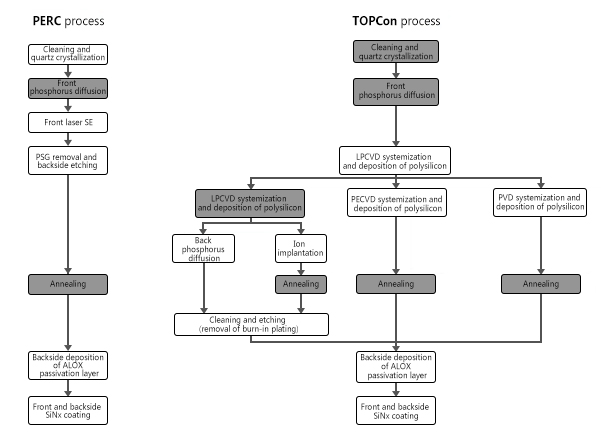

Cestou buněčné technologie je především technologie PERC a technologie TOPCon. Tržní podíl technologie PERC je 88 % a tržní podíl technologie TOPCon je 8,3 %. Společný tržní podíl obou je 96,30 %.

Jak je znázorněno na obrázku níže:

V technologii PERC jsou pro procesy přední difúze fosforu a žíhání vyžadovány lodní podpěry. V technologii TOPCon jsou pro procesy přední difúze bóru, LPCVD, zadní difúze fosforu a žíhání vyžadovány lodní podpěry. Lodní podpěry z karbidu křemíku se v současnosti používají především v procesu LPCVD technologie TOPCon a ověřeno je především jejich uplatnění v procesu difúze boru.

Obrázek Aplikace podpěr člunů v procesu zpracování buněk

Poznámka: Po předním a zadním nátěru technologií PERC a TOPCon jsou zde ještě vazby jako sítotisk, slinování a testování a třídění, které nezahrnují použití lodních podpěr a nejsou uvedeny na výše uvedeném obrázku.

Čas odeslání: 15. října 2024