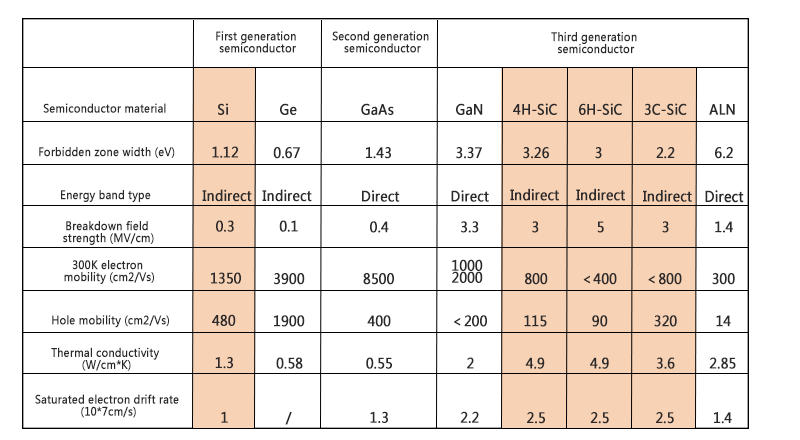

Перше покоління напівпровідникових матеріалів представлено традиційними кремнієм (Si) та германієм (Ge), які є основою для виробництва інтегральних схем. Вони широко використовуються в низьковольтних, низькочастотних та малопотужних транзисторах і детекторах. Понад 90% напівпровідникової продукції виготовлено з матеріалів на основі кремнію;

Напівпровідникові матеріали другого покоління представлені арсенідом галію (GaAs), фосфідом індію (InP) та фосфідом галію (GaP). Порівняно з кремнієвими пристроями, вони мають високочастотні та високошвидкісні оптоелектронні властивості та широко використовуються в галузях оптоелектроніки та мікроелектроніки.

Третє покоління напівпровідникових матеріалів представлено такими новими матеріалами, як карбід кремнію (SiC), нітрид галію (GaN), оксид цинку (ZnO), алмаз (C) та нітрид алюмінію (AlN).

Карбід кремніює важливим базовим матеріалом для розвитку напівпровідникової промисловості третього покоління. Силові пристрої на основі карбіду кремнію можуть ефективно відповідати вимогам високої ефективності, мініатюризації та легкої ваги силових електронних систем завдяки своїй чудовій стійкості до високої напруги, стійкості до високих температур, низьким втратам та іншим властивостям.

Завдяки своїм чудовим фізичним властивостям: великій ширині забороненої зони (що відповідає високому пробійному електричному полю та високій щільності потужності), високій електропровідності та високій теплопровідності, очікується, що в майбутньому він стане найпоширенішим базовим матеріалом для виготовлення напівпровідникових мікросхем. Він має очевидні переваги, особливо в галузях транспортних засобів нових джерел енергії, фотоелектричної енергії, залізничного транспорту, інтелектуальних мереж та інших галузях.

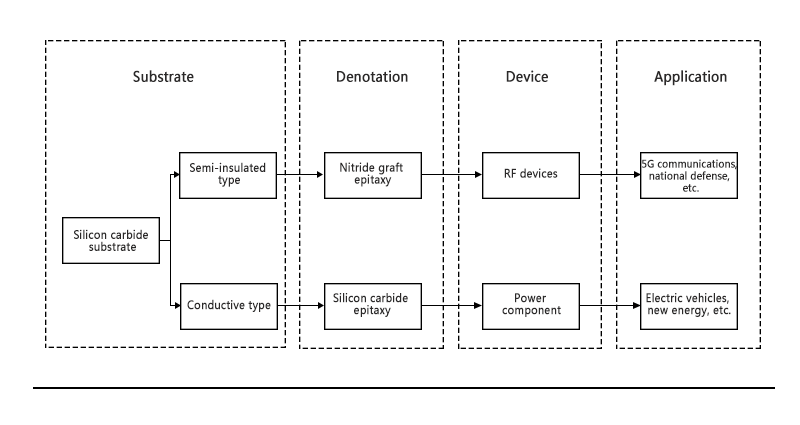

Процес виробництва SiC поділяється на три основні етапи: вирощування монокристалів SiC, вирощування епітаксіального шару та виготовлення пристроїв, які відповідають чотирьом основним ланкам промислового ланцюга:субстрат, епітаксія, пристрої та модулі.

Основний метод виготовлення підкладок спочатку використовує метод фізичної сублімації з парової фази для сублімації порошку у вакуумному середовищі високої температури та вирощування кристалів карбіду кремнію на поверхні зародкового кристала шляхом контролю температурного поля. Використовуючи пластину карбіду кремнію як підкладку, хімічне осадження з парової фази використовується для нанесення шару монокристала на пластину, утворюючи епітаксіальну пластину. Серед них, вирощування епітаксіального шару карбіду кремнію на провідній підкладці з карбіду кремнію може бути використане для виготовлення силових пристроїв, які в основному використовуються в електромобілях, фотоелектричних системах та інших галузях; вирощування епітаксіального шару нітриду галію на напівізолюючій підкладці.підкладка з карбіду кремніюможуть бути додатково перетворені на радіочастотні пристрої, що використовуються в зв'язку 5G та інших галузях.

Наразі підкладки з карбіду кремнію мають найвищі технічні бар'єри в ланцюжку карбіду кремнієвої промисловості, а підкладки з карбіду кремнію є найскладнішими у виробництві.

Проблема виробництва SiC ще не повністю вирішена, а якість кристалічних стовпчиків сировини нестабільна, і існує проблема виходу, що призводить до високої вартості SiC-приладів. Для вирощування кремнієвого матеріалу в кристалічний стрижень в середньому потрібно лише 3 дні, тоді як для кристалічного стрижня з карбіду кремнію – тиждень. Звичайний кристалічний стрижень кремнію може вирости до 200 см завдовжки, тоді як кристалічний стрижень з карбіду кремнію може вирости лише до 2 см завдовжки. Крім того, сам SiC є твердим і крихким матеріалом, і пластини, виготовлені з нього, схильні до відколів країв при використанні традиційного механічного різання пластин, що впливає на вихід продукції та її надійність. Підкладки SiC дуже відрізняються від традиційних кремнієвих злитків, і все, від обладнання, процесів, обробки до різання, потребує розробки для роботи з карбідом кремнію.

Ланцюг карбіду кремнію в основному поділяється на чотири основні ланки: підкладка, епітаксія, пристрої та застосування. Матеріали підкладки є основою промислового ланцюга, епітаксіальні матеріали є ключем до виробництва пристроїв, пристрої є ядром промислового ланцюга, а застосування є рушійною силою промислового розвитку. Видобувна промисловість використовує сировину для виготовлення матеріалів підкладки методами фізичної сублімації з парової фази та іншими методами, а потім використовує методи хімічного осадження з парової фази та інші методи для вирощування епітаксіальних матеріалів. Середня промисловість використовує матеріали видобувної промисловості для виготовлення радіочастотних пристроїв, силових пристроїв та інших пристроїв, які зрештою використовуються в низхідному зв'язку 5G, електромобілях, залізничному транспорті тощо. Серед них підкладка та епітаксія становлять 60% вартості промислового ланцюга та є основною цінністю промислового ланцюга.

Підкладка SiC: Кристали SiC зазвичай виготовляються методом Лелі. Міжнародні основні продукти переходять з 4 дюймів на 6 дюймів, і були розроблені 8-дюймові провідні підкладки. Вітчизняні підкладки переважно мають розмір 4 дюйми. Оскільки існуючі виробничі лінії з виробництва 6-дюймових кремнієвих пластин можна модернізувати та переобладнати для виробництва SiC-пристроїв, висока частка ринку 6-дюймових SiC-підкладок збережеться протягом тривалого часу.

Процес отримання підкладки з карбіду кремнію є складним і важким у виробництві. Підкладка з карбіду кремнію - це складний напівпровідниковий монокристалічний матеріал, що складається з двох елементів: вуглецю та кремнію. Наразі промисловість в основному використовує високочистий вуглецевий порошок та високочистий кремнієвий порошок як сировину для синтезу порошку карбіду кремнію. У спеціальному температурному полі метод зрілого фізичного пропускання пари (метод PVT) використовується для вирощування карбіду кремнію різних розмірів у печі для вирощування кристалів. Кристалічний злиток нарешті обробляється, ріжеться, шліфується, полірується, очищається та виконується багато інших процесів для отримання підкладки з карбіду кремнію.

Час публікації: 22 травня 2024 р.