Огляд вуглець-вуглецевих композитних матеріалів

Карбон/вуглець (C/C) композитний матеріалце композитний матеріал, армований вуглецевим волокном, із низкою чудових властивостей, таких як висока міцність і модуль, невелика питома вага, малий коефіцієнт теплового розширення, стійкість до корозії, стійкість до теплового удару, хороша стійкість до тертя та хороша хімічна стабільність. Це новий тип надвисокотемпературного композитного матеріалу.

C/C композитний матеріалє чудовим інтегрованим інженерним матеріалом, що характеризує теплову структуру та функціональність. Як і інші високоефективні композитні матеріали, це композитна структура, що складається з фази, армованої волокном, і основної фази. Різниця полягає в тому, що і зміцнена фаза, і основна фаза складаються з чистого вуглецю зі спеціальними властивостями.

Карбон/вуглецеві композитні матеріалив основному виготовлені з вуглецевого повсті, вуглецевої тканини, вуглецевого волокна як арматури та вуглецю, нанесеного паровою сумішшю, як матриці, але він містить лише один елемент, яким є вуглець. Щоб збільшити щільність, вуглець, що утворюється в результаті карбонізації, просочують вуглецем або просочують смолою (або асфальтом), тобто композитні матеріали вуглець/вуглець виготовляють із трьох вуглецевих матеріалів.

Процес виготовлення вуглецевих композиційних матеріалів

1) Вибір вуглецевого волокна

Вибір пучків вуглецевого волокна та структурний дизайн волокнистих тканин є основою для виробництваC/C композит. Механічні властивості та теплофізичні властивості C/C композитів можна визначити шляхом раціонального вибору типів волокон і параметрів переплетення тканини, таких як орієнтація розташування пучків ниток, відстань між пучками ниток, об’ємний вміст пучків ниток тощо.

2) Підготовка заготовки з вуглецевого волокна

Преформа з вуглецевого волокна відноситься до заготовки, яка формується в необхідну структурну форму волокна відповідно до форми виробу та вимог до продуктивності для здійснення процесу ущільнення. Існує три основні методи обробки попередньо сформованих конструкційних деталей: м’яке плетіння, жорстке плетіння та м’яке та жорстке змішане плетіння. Основними процесами ткацтва є: ткацтво сухої пряжі, попередньо просочене розташування груп стрижнів, прокол тонкого ткацтва, намотування волокна та тривимірне багатоспрямоване загальне ткацтво. В даний час основним процесом плетіння, який використовується в композиційних матеріалах C, є тривимірне загальне багатоспрямоване плетіння. У процесі плетіння всі сплетені волокна розташовуються в певному напрямку. Кожне волокно зсувається під певним кутом у своєму власному напрямку та переплітається одне з одним, утворюючи тканину. Його характеристика полягає в тому, що він може утворювати тривимірну багатоспрямовану загальну тканину, яка може ефективно контролювати об’ємний вміст волокон у кожному напрямку композитного матеріалу C/C, так що композитний матеріал C/C може проявляти прийнятні механічні властивості у всіх напрямках.

3) Процес ущільнення C/C

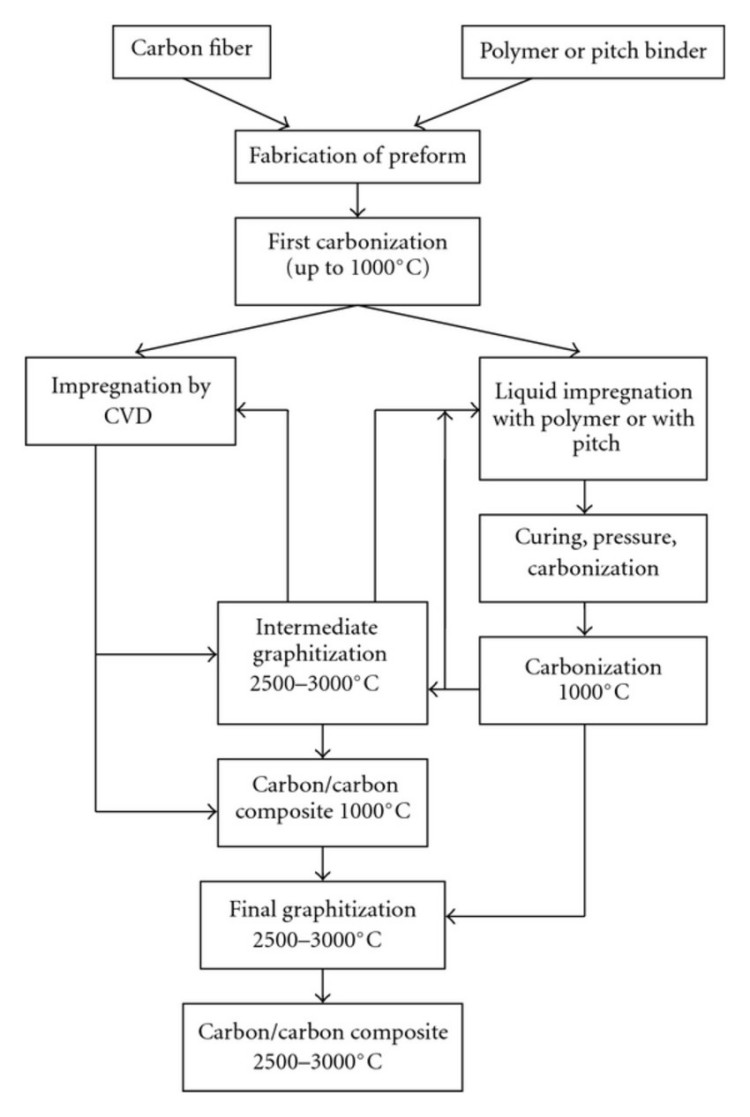

На ступінь і ефективність ущільнення в основному впливають структура тканини і технологічні параметри основного матеріалу. Методи процесу, що використовуються в даний час, включають карбонізацію просочення, хімічне осадження з парової фази (CVD), хімічну інфільтрацію з парової фази (CVI), хімічне осадження з рідини, піроліз та інші методи. Існує два основних типи методів процесу: процес карбонізації просоченням і процес інфільтрації хімічною парою.

Рідкофазна просочення-карбонізація

Рідкофазний метод просочення є відносно простим в обладнанні та має широку сферу застосування, тому метод рідкофазного просочення є важливим методом для приготування C/C композиційних матеріалів. Це полягає в тому, щоб занурити преформу з вуглецевого волокна в рідкий імпрегнант, і змусити імпрегнант повністю проникнути в порожнечі преформи за допомогою тиску, а потім через серію процесів, таких як затвердіння, карбонізація та графітизація, нарешті отриматиC/C композитні матеріали. Його недоліком є те, що для досягнення вимог щодо щільності потрібні повторні цикли просочення та карбонізації. Склад і структура імпрегнанта в методі рідкофазного просочування дуже важливі. Це не тільки впливає на ефективність ущільнення, але також впливає на механічні та фізичні властивості продукту. Підвищення продуктивності карбонізації імпрегнанту та зменшення в’язкості імпрегнанту завжди були одними з ключових питань, які необхідно вирішити при виготовленні композиційних матеріалів C/C методом рідкофазного просочування. Висока в'язкість і низький вихід карбонізації імпрегнанту є однією з важливих причин високої вартості композиційних матеріалів C/C. Покращення продуктивності імпрегнанта може не тільки підвищити ефективність виробництва композитних матеріалів C/C і знизити їх вартість, але також покращити різні властивості композитних матеріалів C/C. Антиокислювальна обробка C/C композитних матеріалів Вуглецеве волокно починає окислюватися при 360°C на повітрі. Графітове волокно трохи краще, ніж вуглецеве волокно, і його температура окислення починає окислюватися при 420 ° C. Температура окислення C/C композиційних матеріалів становить близько 450°C. C/C композитні матеріали дуже легко окислюються у високотемпературній окислювальній атмосфері, і швидкість окислення швидко зростає з підвищенням температури. За відсутності антиокислювальних заходів тривале використання композитних матеріалів C/C у високотемпературному окислювальному середовищі неминуче призведе до катастрофічних наслідків. Таким чином, антиокислювальна обробка C/C композитних матеріалів стала невід’ємною частиною процесу їх виготовлення. З точки зору технології захисту від окислення, її можна розділити на технологію внутрішнього захисту від окислення та технологію покриття проти окислення.

Хімічна парова фаза

Хімічне осадження з парової фази (CVD або CVI) полягає в осадженні вуглецю безпосередньо в порах заготовки для досягнення мети заповнення пор і збільшення щільності. Нанесений вуглець легко піддається графітизації та має хорошу фізичну сумісність із волокном. Він не буде давати усадку під час повторної карбонізації, як метод просочення, і фізико-механічні властивості цього методу кращі. Однак під час процесу CVD, якщо вуглець осідає на поверхні заготовки, це запобігатиме дифузії газу у внутрішні пори. Вугілля, що осідає на поверхні, слід видалити механічно, а потім провести новий раунд осадження. Для товстих виробів метод CVD також має певні труднощі, і цикл цього методу також дуже тривалий.

Час публікації: 31 грудня 2024 р