З моменту свого винаходу в 1960-х роках,вуглець-вуглецеві C/C композитиотримали велику увагу з боку військової, аерокосмічної та ядерної енергетичної промисловості. На ранній стадії процес виробництвавуглець-вуглецевий композитбув складним, технічно важким, а процес приготування — тривалим. Вартість приготування продукту залишалася високою протягом тривалого часу, а його використання обмежувалося деякими деталями з важкими умовами роботи, а також аерокосмічною та іншими галузями, які неможливо замінити іншими матеріалами. Наразі дослідження вуглець/вуглецевих композитів зосереджені головним чином на низьковитратному отриманні, антиокислювальних властивостях та диверсифікації характеристик і структури. Серед них технологія приготування високопродуктивних та низьковитратних вуглець/вуглецевих композитів є предметом досліджень. Хімічне осадження з парової фази є кращим методом отримання високопродуктивних вуглець/вуглецевих композитів і широко використовується в промисловому виробництві.Композитні вироби з вуглецевого/вуглецевого композитуОднак технічний процес займає багато часу, тому собівартість виробництва висока. Удосконалення процесу виробництва вуглець/вуглецевих композитів та розробка недорогих, високопродуктивних, великогабаритних та складноструктурних вуглець/вуглецевих композитів є ключем до сприяння промисловому застосуванню цього матеріалу та основною тенденцією розвитку вуглець/вуглецевих композитів.

Порівняно з традиційними графітовими виробами,вуглець-вуглецеві композитні матеріалимають такі видатні переваги:

1) Вища міцність, довший термін служби виробу та менша кількість замін компонентів, що збільшує коефіцієнт використання обладнання та зменшує витрати на обслуговування;

2) Нижча теплопровідність та кращі теплоізоляційні характеристики, що сприяє енергозбереженню та підвищенню ефективності;

3) Його можна зробити тоншим, щоб існуюче обладнання можна було використовувати для виробництва монокристалічних виробів більшого діаметра, заощаджуючи кошти на інвестування в нове обладнання;

4) Висока безпека, нелегко тріскається під час повторного високотемпературного теплового удару;

5) Висока проектованість. Великі графітові матеріали важко формувати, тоді як сучасні композитні матеріали на основі вуглецю можуть досягати майже чистої форми та мають очевидні переваги в галузі термічних польових систем монокристалічних печей великого діаметра.

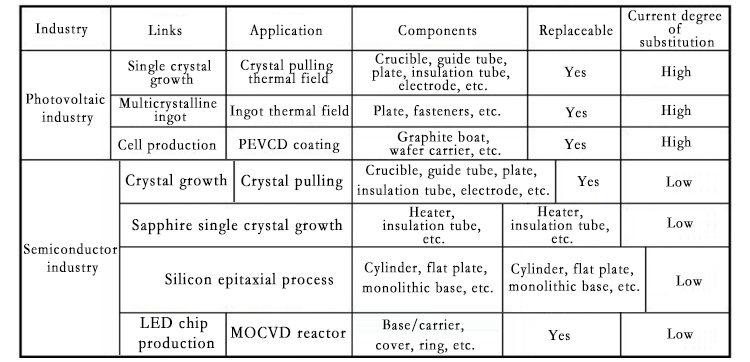

Наразі заміна спеціальнихграфітові виробитакі якізостатичний графітза допомогою передових композитних матеріалів на основі вуглецю виглядає наступним чином:

Відмінна стійкість до високих температур та зносостійкість вуглець-вуглецевих композитних матеріалів робить їх широко використовуваними в авіації, аерокосмічній промисловості, енергетиці, автомобілях, машинобудуванні та інших галузях.

Конкретні застосування такі:

1. Авіаційна галузь:Вуглецево-вуглецеві композитні матеріали можуть бути використані для виготовлення високотемпературних деталей, таких як форсунки двигунів, стінки камери згоряння, напрямні лопаті тощо.

2. Аерокосмічна галузь:Вуглецево-вуглецеві композитні матеріали можуть бути використані для виготовлення матеріалів для теплозахисту космічних апаратів, конструкційних матеріалів космічних апаратів тощо.

3. Енергетичне поле:Вуглецеві композитні матеріали можуть бути використані для виготовлення компонентів ядерних реакторів, нафтохімічного обладнання тощо.

4. Автомобільна галузь:Вуглецеві композитні матеріали можуть бути використані для виготовлення гальмівних систем, зчеплень, фрикційних матеріалів тощо.

5. Механічне поле:Вуглецеві композитні матеріали можуть бути використані для виготовлення підшипників, ущільнень, механічних деталей тощо.

Час публікації: 31 грудня 2024 р.