Спеціальний графіт має високу чистоту, високу щільність і високу міцністьграфітматеріал, що має чудову стійкість до корозії, стабільність при високих температурах та чудову електропровідність. Він виготовляється з натурального або штучного графіту після високотемпературної термічної обробки та обробки під високим тиском і широко використовується в промислових застосуваннях у середовищах з високою температурою, високим тиском та агресивними речовинами.

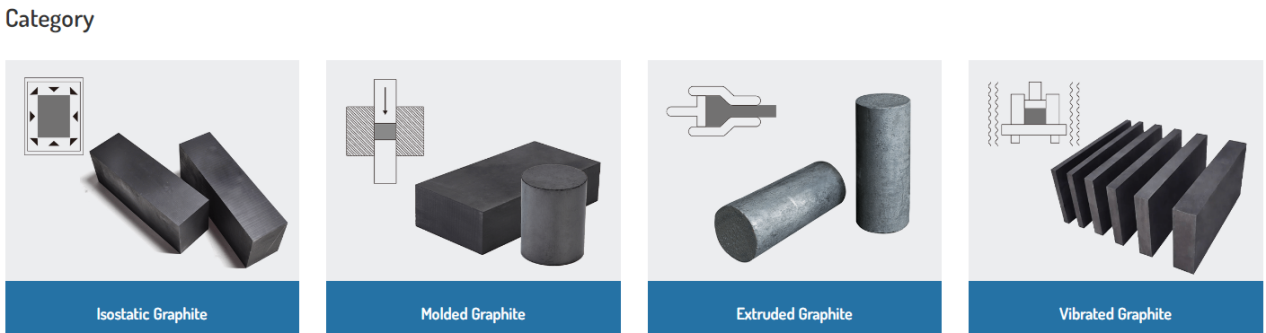

Його можна розділити на різні типи, включаючи ізостатичнийграфітові блоки, екструдовані графітові блоки, литіграфітові блокиі вібрувалиграфітові блоки.

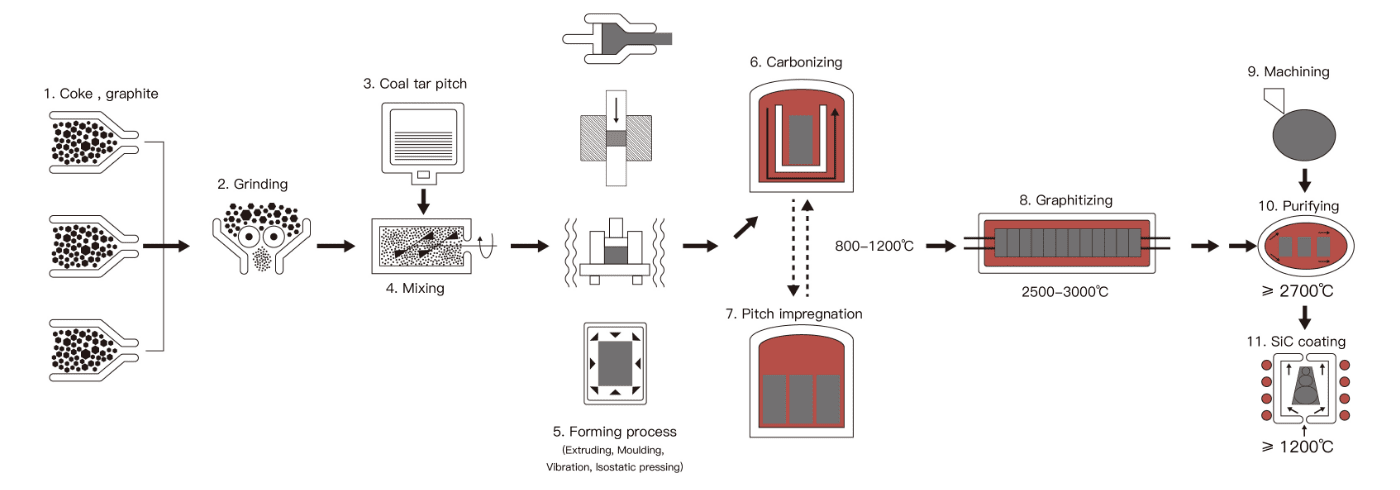

Технології виробництва:

ГрафітГрафіт – це унікальний неметалічний елемент, що складається з атомів вуглецю, розташованих у гексагональній ґратчастій структурі. Це м’який і крихкий матеріал, який широко використовується в різних промислових застосуваннях завдяки своїм унікальним властивостям. Графіт може зберігати свою міцність і стабільність навіть за температур, що перевищують 3600 °C. Тепер дозвольте мені представити процес виробництва спеціального графіту.

Ізостатичний графіт, виготовлений з високочистого графіту методом пресування, є незамінним матеріалом, що використовується у виробництві монокристалічних печей, кристалізаторів безперервного лиття металу з графіту та графітових електродів для електроіскрової обробки. Окрім цих основних застосувань, він широко використовується в таких галузях, як тверді сплави (нагрівачі вакуумних печей, плити для спікання тощо), гірничодобувна промисловість (виготовлення форм для бурових доліт), хімічна промисловість (теплообмінники, корозійностійкі деталі), металургія (тиглі) та машинобудування (торцеві ущільнення).

Технологія лиття

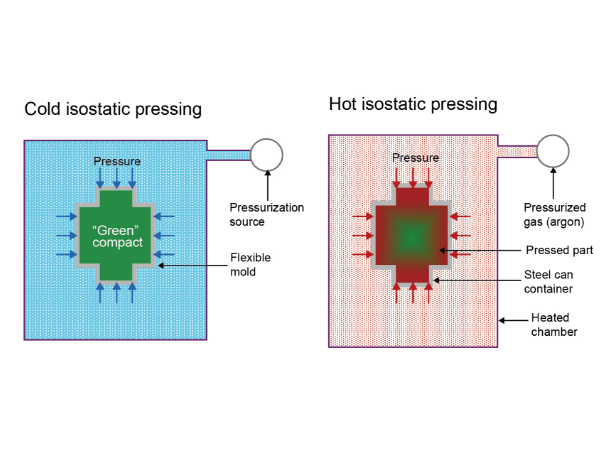

Принцип технології ізостатичного пресування базується на законі Паскаля. Він перетворює односпрямоване (або двонаправлене) стиснення матеріалу на різноспрямоване (всенаправлене) стиснення. Під час процесу частинки вуглецю завжди перебувають у невпорядкованому стані, а об'ємна щільність є відносно рівномірною з ізотропними властивостями. Крім того, вона не залежить від висоти виробу, завдяки чому ізостатичний графіт не має або має незначні відмінності в продуктивності.

Залежно від температури, за якої відбуваються формування та затвердіння, технологію ізостатичного пресування можна розділити на холодне ізостатичне пресування, тепле ізостатичне пресування та гаряче ізостатичне пресування. Вироби, отримані методом ізостатичного пресування, мають високу щільність, зазвичай на 5–15 % вищу, ніж у виробів, отриманих методом одно- або двонаправленого пресування. Відносна щільність виробів, отриманих методом ізостатичного пресування, може сягати 99,8–99,09 %.

Литий графіт має видатні характеристики механічної міцності, стійкості до стирання, щільності, твердості та електропровідності, і ці характеристики можна додатково покращити шляхом просочення смолою або металом.

Литий графіт має добру електропровідність, стійкість до високих температур, корозійну стійкість, високу чистоту, самозмащування, стійкість до термічних ударів та легкість точної обробки, і широко використовується в галузях безперервного лиття, твердосплавного та електронного спікання, електричної іскри, механічного ущільнення тощо.

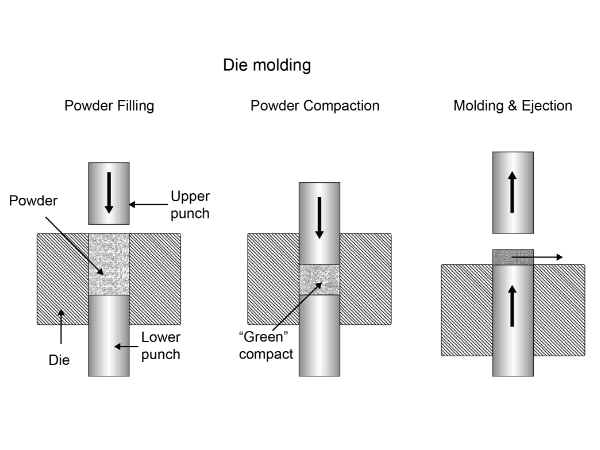

Технологія лиття

Метод лиття зазвичай використовується для виробництва невеликих за розміром виробів з холодного пресування графіту або дрібноструктурованих виробів. Принцип полягає в тому, щоб заповнити певну кількість пасти у форму потрібної форми та розміру, а потім прикласти тиск зверху або знизу. Іноді тиск прикладають з обох напрямків, щоб стиснути пасту у форму. Потім пресований напівфабрикат виймають з форми, охолоджують, перевіряють та складають у штабель.

Існують як вертикальні, так і горизонтальні формувальні машини. Метод лиття, як правило, може пресувати лише один виріб за раз, тому він має відносно низьку ефективність виробництва. Однак він може виготовляти високоточні вироби, які неможливо виготовити за допомогою інших технологій. Крім того, ефективність виробництва можна підвищити завдяки одночасному пресуванню кількох форм та автоматизованим виробничим лініям.

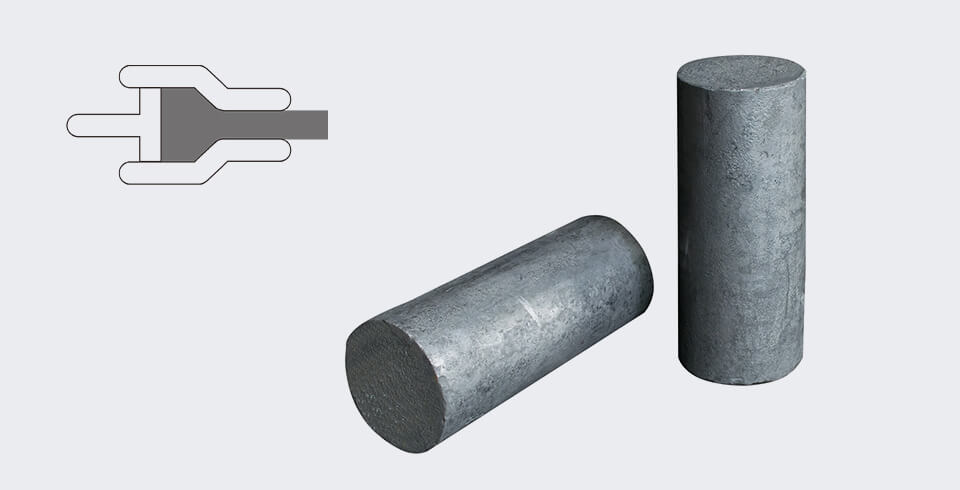

Екструдований графіт утворюється шляхом змішування високочистих графітових частинок зі сполучною речовиною та подальшого екструдування їх в екструдері. Порівняно з ізостатичним графітом, екструдований графіт має більший розмір зерен та меншу міцність, але має вищу тепло- та електропровідність.

Наразі більшість вуглецевих та графітових виробів виробляється методом екструзії. Вони в основному використовуються як нагрівальні елементи та теплопровідні компоненти в процесах високотемпературної термічної обробки. Крім того, графітові блоки також можуть використовуватися як електроди для здійснення передачі струму в процесах електролізу. Тому вони широко використовуються як механічні ущільнення, теплопровідні матеріали та електродні матеріали в екстремальних умовах, таких як висока температура, високий тиск і висока швидкість.

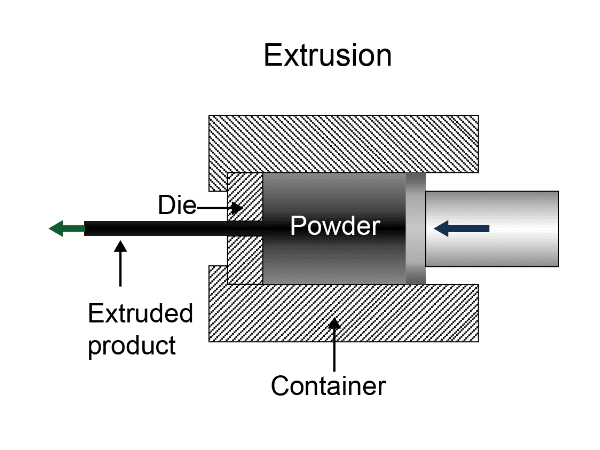

Технологія лиття

Метод екструзії полягає в завантаженні пасти в циліндр преса для пасти та її видавлюванні. Прес оснащений змінним екструзійним кільцем (яке можна замінити для зміни форми поперечного перерізу та розміру виробу) перед ним, а перед екструзійним кільцем передбачена рухома перегородка. Головний плунжер преса розташований за циліндром для пасти.

Перед застосуванням тиску помістіть перегородку перед екструзійним кільцем і стисніть пасту з протилежного напрямку. Коли перегородку знімають, а тиск продовжують застосовувати, паста видавлюється з екструзійного кільця. Розріжте екструдовану смугу на потрібну довжину, охолодіть та перевірте її перед складанням. Метод екструзії – це напівбезперервний виробничий процес, що означає, що після додавання певної кількості пасти можна безперервно екструдувати кілька продуктів (графітові блоки, графітові матеріали).

Наразі більшість вуглецевих та графітових виробів виробляється методом екструзії.

Вібрований графіт має однорідну структуру із середнім розміром зерен. Крім того, він став дуже популярним завдяки низькому вмісту золи, підвищеній механічній міцності, а також хорошій електричній та термічній стабільності, і широко використовується для обробки великогабаритних деталей. Його також можна додатково зміцнити після просочення смолою або антиокислювальної обробки.

Він широко використовується як нагрівальний та ізоляційний елемент у виробництві полікремнієвих та монокристалічних кремнієвих печей у фотоелектричній промисловості. Він також широко використовується у виробництві нагрівальних ковпаків, компонентів теплообмінників, плавильних та ливарних тиглів, конструюванні n-вузлів, що використовуються в електролітичних процесах, та виробництві тиглів для плавлення та легування.

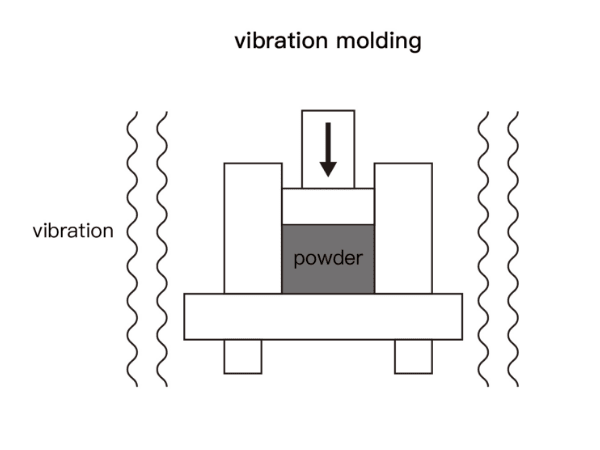

Технологія лиття

Принцип виготовлення вібрографіту полягає в тому, щоб заповнити форму пастоподібною сумішшю, а потім помістити зверху важку металеву пластину. На наступному етапі матеріал ущільнюється шляхом вібрації форми. Порівняно з екструдованим графітом, графіт, утворений шляхом вібрації, має вищу ізотропію. Графітові вироби виготовляються методом екструзії.

Час публікації: 17 червня 2024 р.