Трикутний дефект

Трикутні дефекти є найбільш фатальними морфологічними дефектами в епітаксійних шарах SiC. Велика кількість літературних повідомлень показує, що утворення трикутних дефектів пов'язане з кристалічною формою 3C. Однак, через різні механізми росту, морфологія багатьох трикутних дефектів на поверхні епітаксійного шару досить різна. Її можна умовно розділити на такі типи:

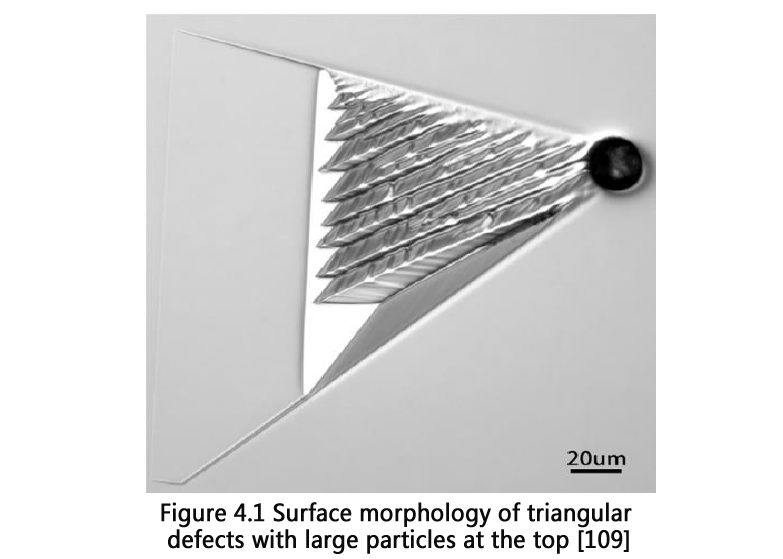

(1) Є трикутні дефекти з великими частинками зверху

Цей тип трикутного дефекту має велику сферичну частинку зверху, яка може бути спричинена падінням об'єктів під час процесу росту. Від цієї вершини вниз можна спостерігати невелику трикутну область із шорсткою поверхнею. Це пов'язано з тим, що під час епітаксіального процесу в трикутній області послідовно формуються два різні шари 3C-SiC, перший з яких зароджується на межі розділу та росте через ступінчастий потік 4H-SiC. Зі збільшенням товщини епітаксіального шару другий шар політипу 3C зароджується та росте в менших трикутних ямках, але ступінь росту 4H не повністю покриває область політипу 3C, що робить V-подібну область канавки 3C-SiC все ще чітко видимою.

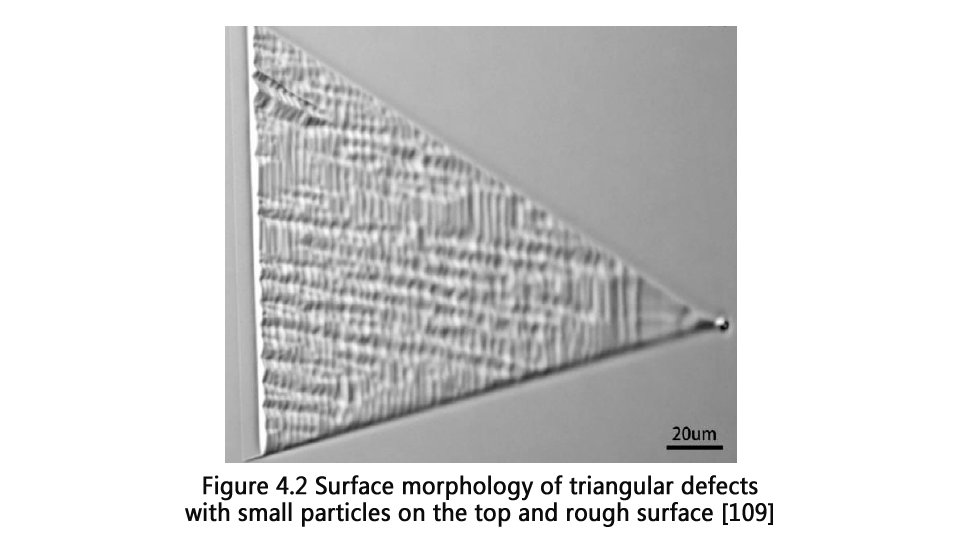

(2) Зверху є дрібні частинки та трикутні дефекти з шорсткою поверхнею

Частинки у вершинах цього типу трикутного дефекту значно менші, як показано на рисунку 4.2. І більша частина трикутної області покрита ступінчастим потоком 4H-SiC, тобто весь шар 3C-SiC повністю вбудований під шар 4H-SiC. На поверхні трикутного дефекту видно лише кроки росту 4H-SiC, але ці кроки набагато більші, ніж звичайні кроки росту кристалів 4H.

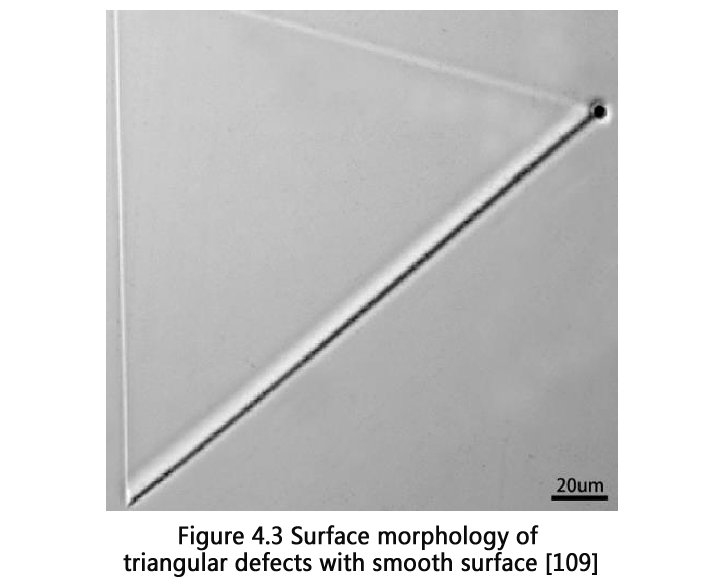

(3) Трикутні дефекти з гладкою поверхнею

Цей тип трикутного дефекту має гладку морфологію поверхні, як показано на рисунку 4.3. Для таких трикутних дефектів шар 3C-SiC покривається ступінчастим потоком 4H-SiC, а кристалічна форма 4H на поверхні стає тоншою та гладкішою.

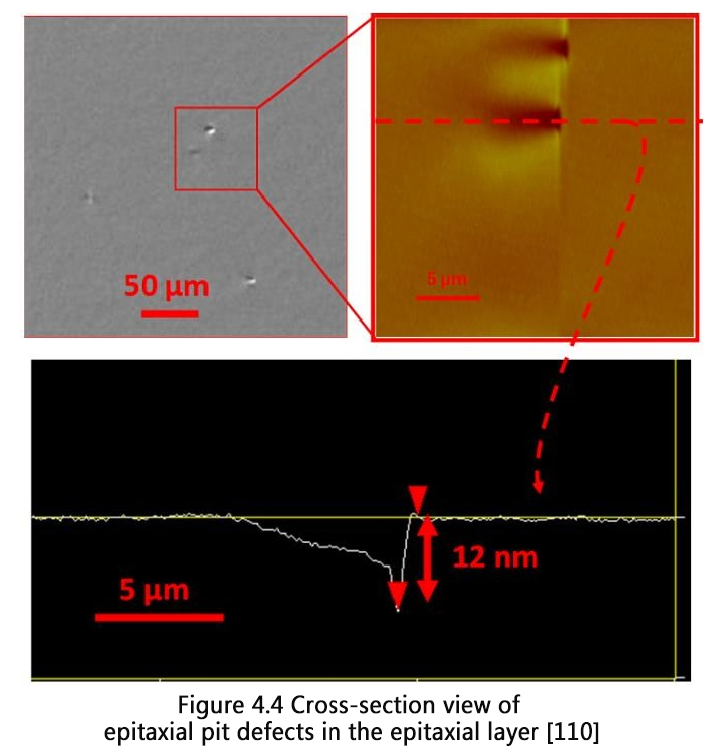

Епітаксіальні дефекти ямок

Епітаксіальні ямки (Піти) є одними з найпоширеніших дефектів морфології поверхні, а їх типова морфологія поверхні та структурний контур показано на рисунку 4.4. Розташування корозійних ямок різьбоподібних дислокацій (TD), що спостерігаються після травлення KOH на задній панелі пристрою, чітко відповідає розташуванню епітаксіальних ямок до підготовки пристрою, що вказує на те, що утворення епітаксіальних ямок пов'язане з різьбоподібними дислокаціями.

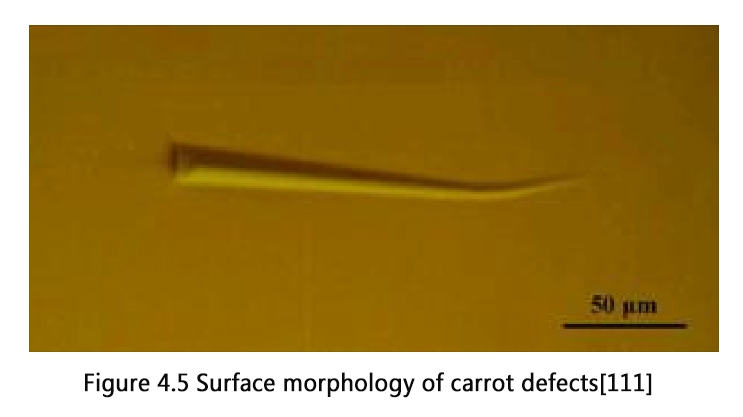

дефекти моркви

Дефекти моркви є поширеним поверхневим дефектом в епітаксійних шарах 4H-SiC, а їх типова морфологія показана на рисунку 4.5. Повідомляється, що дефект моркви утворюється внаслідок перетину франконських та призматичних дефектів укладання, розташованих на базальній площині, з'єднаних ступінчастими дислокаціями. Також повідомлялося, що утворення дефектів моркви пов'язане з TSD (розсіюванням поверхні) в підкладці. Tsuchida H. та ін. виявили, що щільність дефектів моркви в епітаксійному шарі пропорційна щільності TSD в підкладці. А порівнюючи зображення морфології поверхні до та після епітаксійного росту, можна виявити, що всі спостережувані дефекти моркви відповідають TSD в підкладці. Wu H. та ін. використали характеристику за допомогою тесту комбінаційного розсіювання, щоб виявити, що дефекти моркви не містили кристалічної форми 3C, а лише політип 4H-SiC.

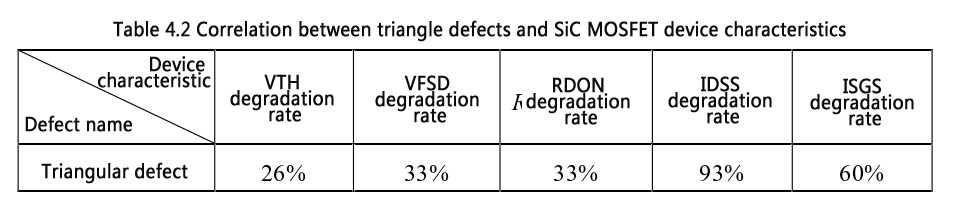

Вплив трикутних дефектів на характеристики MOSFET-пристроїв

На рисунку 4.7 зображено гістограму статистичного розподілу п'яти характеристик пристрою, що містить трикутні дефекти. Синя пунктирна лінія є лінією розділу для погіршення характеристик пристрою, а червона пунктирна лінія – лінією розділу для відмови пристрою. Трикутні дефекти мають великий вплив на погіршення характеристик пристрою, а коефіцієнт відмов перевищує 93%. Це головним чином пов'язано з впливом трикутних дефектів на характеристики зворотного витоку пристроїв. До 93% пристроїв, що містять трикутні дефекти, мають значно підвищений зворотний витік. Крім того, трикутні дефекти також мають серйозний вплив на характеристики витоку затвора, зі швидкістю погіршення 60%. Як показано в таблиці 4.2, вплив трикутних дефектів на погіршення порогової напруги та погіршення характеристик корпусного діода є невеликим, а частки погіршення становлять 26% та 33% відповідно. Що стосується збільшення опору увімкненого стану, вплив трикутних дефектів є слабким, а коефіцієнт погіршення становить близько 33%.

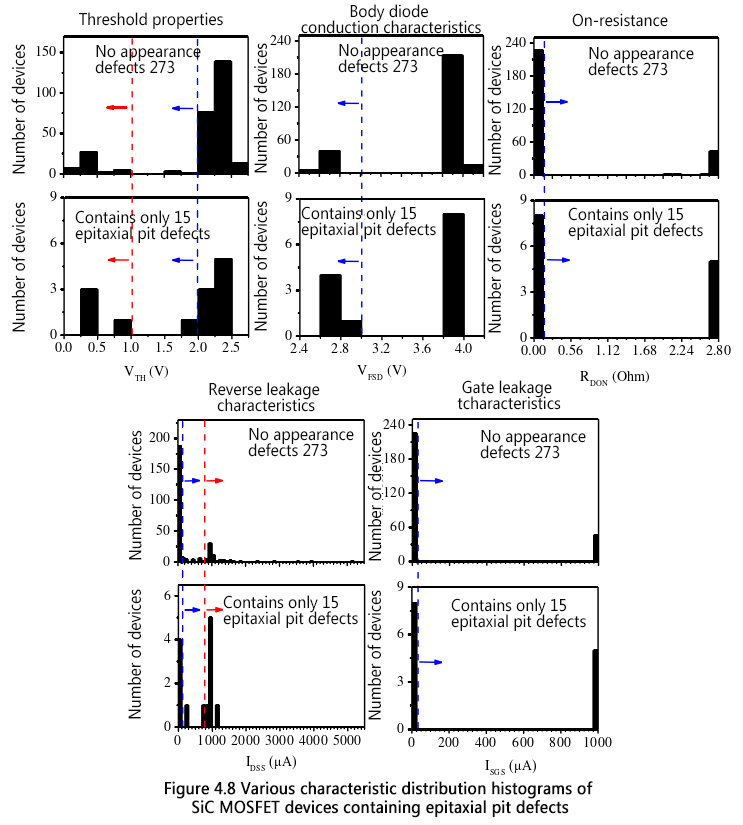

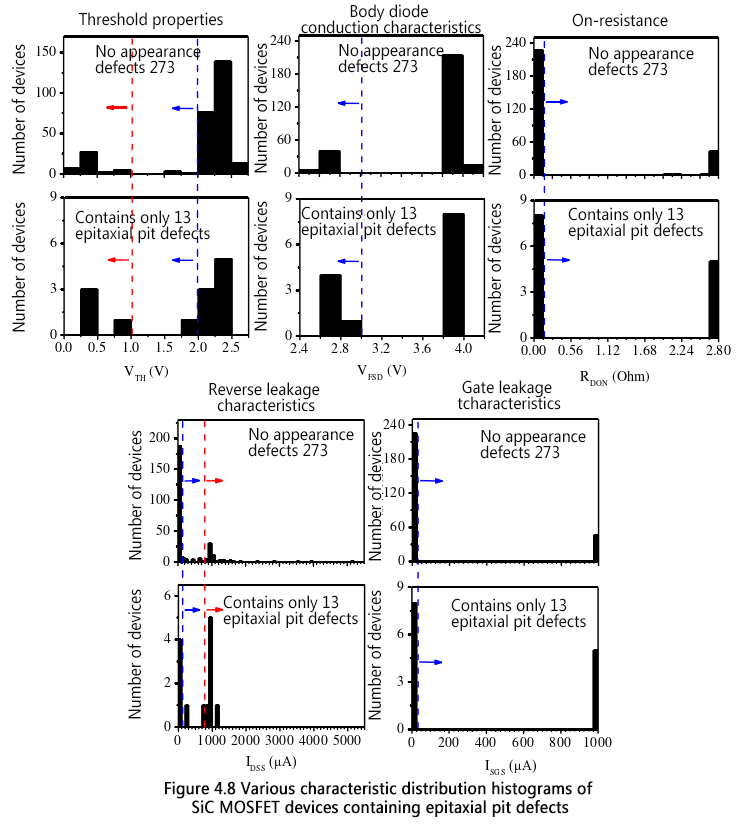

Вплив епітаксіальних ямкових дефектів на характеристики MOSFET-пристроїв

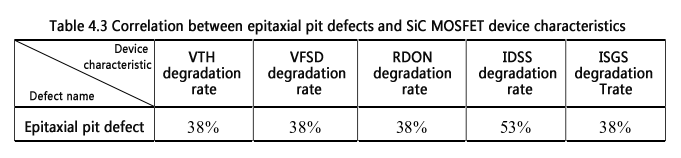

На рисунку 4.8 зображено гістограму статистичного розподілу п'яти характеристик пристрою, що містить епітаксійні ямкові дефекти. Синя пунктирна лінія є лінією розділу для деградації характеристик пристрою, а червона пунктирна лінія - лінією розділу для відмови пристрою. Звідси видно, що кількість пристроїв, що містять епітаксійні ямкові дефекти у зразку SiC MOSFET, еквівалентна кількості пристроїв, що містять трикутні дефекти. Вплив епітаксійних ямкових дефектів на характеристики пристрою відрізняється від впливу трикутних дефектів. Що стосується відмови пристрою, то коефіцієнт відмов пристроїв, що містять епітаксійні ямкові дефекти, становить лише 47%. Порівняно з трикутними дефектами, вплив епітаксійних ямкових дефектів на характеристики зворотного витоку та характеристики витоку затвора пристрою значно послаблюється, з коефіцієнтами деградації 53% та 38% відповідно, як показано в таблиці 4.3. З іншого боку, вплив епітаксійних ямкових дефектів на характеристики порогової напруги, характеристики провідності діода корпусу та опір увімкненого стану більший, ніж у трикутних дефектів, з коефіцієнтом деградації, що досягає 38%.

Загалом, два морфологічні дефекти, а саме трикутники та епітаксіальні ямки, мають значний вплив на вихід з ладу та деградацію характеристик SiC MOSFET-приладів. Існування трикутних дефектів є найбільш фатальним, з частотою відмов сягає 93%, що головним чином проявляється у значному збільшенні зворотного витоку пристрою. Пристрої з епітаксіальними ямками мали нижчу частоту відмов – 47%. Однак епітаксіальні ямки мають більший вплив на порогову напругу пристрою, характеристики провідності діода та опір увімкненого стану, ніж трикутні дефекти.

Час публікації: 16 квітня 2024 р.