บรรจุภัณฑ์ระดับแผ่นเวเฟอร์แบบกระจาย (FOWLP) เป็นวิธีการที่คุ้มค่าในอุตสาหกรรมเซมิคอนดักเตอร์ แต่ผลข้างเคียงโดยทั่วไปของกระบวนการนี้คือการบิดเบี้ยวและการชดเชยชิป แม้จะมีการปรับปรุงอย่างต่อเนื่องของระดับเวเฟอร์และเทคโนโลยีพัดลมระดับแผง แต่ปัญหาเหล่านี้ที่เกี่ยวข้องกับการขึ้นรูปยังคงมีอยู่

การบิดงอเกิดจากการหดตัวทางเคมีของสารประกอบการขึ้นรูปแบบอัดของเหลว (LCM) ระหว่างการบ่มและการทำให้เย็นลงหลังการขึ้นรูป เหตุผลที่สองของการบิดงอคือค่าสัมประสิทธิ์การขยายตัวจากความร้อน (CTE) ไม่ตรงกันระหว่างชิปซิลิคอน วัสดุขึ้นรูป และซับสเตรต การชดเชยเกิดจากการที่วัสดุขึ้นรูปที่มีความหนืดและมีสารตัวเติมสูงมักจะใช้งานได้ภายใต้อุณหภูมิสูงและความดันสูงเท่านั้น เนื่องจากชิปถูกยึดเข้ากับตัวพาโดยการติดชั่วคราว อุณหภูมิที่เพิ่มขึ้นจะทำให้กาวอ่อนตัวลง ส่งผลให้ความแข็งแรงของกาวลดลง และลดความสามารถในการยึดชิป เหตุผลที่สองของการชดเชยคือแรงกดที่จำเป็นสำหรับการขึ้นรูปทำให้เกิดความเครียดในแต่ละชิป

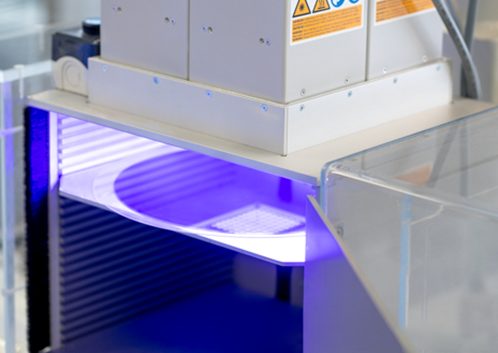

เพื่อหาแนวทางแก้ไขสำหรับความท้าทายเหล่านี้ DELO ได้ทำการศึกษาความเป็นไปได้โดยการเชื่อมชิปแอนะล็อกธรรมดาเข้ากับตัวพา ในแง่ของการตั้งค่า แผ่นเวเฟอร์ตัวพาจะถูกเคลือบด้วยกาวยึดเกาะชั่วคราว และวางชิปคว่ำหน้าลง ต่อมา แผ่นเวเฟอร์ถูกขึ้นรูปโดยใช้กาว DELO ที่มีความหนืดต่ำ และบ่มด้วยรังสีอัลตราไวโอเลตก่อนที่จะถอดแผ่นเวเฟอร์ตัวพาออก ในการใช้งานดังกล่าว โดยทั่วไปจะใช้คอมโพสิตเทอร์โมเซตติงการขึ้นรูปที่มีความหนืดสูง

นอกจากนี้ DELO ยังได้เปรียบเทียบการบิดเบี้ยวของวัสดุขึ้นรูปด้วยเทอร์โมเซตติงและผลิตภัณฑ์ที่ผ่านการบ่มด้วยรังสียูวีในการทดลอง และผลที่ได้แสดงให้เห็นว่าวัสดุขึ้นรูปทั่วไปจะบิดเบี้ยวในช่วงระยะเวลาการทำความเย็นหลังจากเทอร์โมเซตติง ดังนั้น การใช้การบ่มด้วยอัลตราไวโอเลตที่อุณหภูมิห้องแทนการบ่มด้วยความร้อนสามารถลดผลกระทบของค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ไม่ตรงกันระหว่างสารประกอบการขึ้นรูปและตัวพาได้อย่างมาก ซึ่งจะช่วยลดการบิดงอให้เหลือน้อยที่สุด

การใช้วัสดุบ่มอัลตราไวโอเลตยังสามารถลดการใช้ฟิลเลอร์ได้ ซึ่งจะช่วยลดความหนืดและโมดูลัสของ Young ความหนืดของกาวแบบจำลองที่ใช้ในการทดสอบคือ 35000 mPa · s และโมดูลัสของ Young คือ 1 GPa เนื่องจากไม่มีความร้อนหรือแรงดันสูงบนวัสดุขึ้นรูป จึงสามารถลดการชดเชยชิปให้เหลือน้อยที่สุดได้ สารประกอบการขึ้นรูปทั่วไปมีความหนืดประมาณ 800000 mPa · s และโมดูลัสของ Young ในช่วงสองหลัก

โดยรวมแล้ว การวิจัยแสดงให้เห็นว่าการใช้วัสดุที่บ่มด้วยรังสียูวีสำหรับการขึ้นรูปในพื้นที่ขนาดใหญ่นั้นมีประโยชน์สำหรับการผลิตบรรจุภัณฑ์ระดับแผ่นเวเฟอร์ที่มีผู้นำชิปแบบพัดออก ในขณะเดียวกันก็ลดการบิดเบี้ยวและการชดเชยของชิปให้เหลือน้อยที่สุด แม้ว่าค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนระหว่างวัสดุที่ใช้จะแตกต่างกันอย่างมีนัยสำคัญ แต่กระบวนการนี้ยังคงมีการใช้งานหลายอย่างเนื่องจากไม่มีการเปลี่ยนแปลงของอุณหภูมิ นอกจากนี้การบ่มด้วยรังสียูวียังสามารถลดเวลาการบ่มและการใช้พลังงานได้อีกด้วย

UV แทนการบ่มด้วยความร้อนช่วยลดการบิดเบี้ยวและการเคลื่อนตัวของดายในบรรจุภัณฑ์ระดับแผ่นเวเฟอร์แบบกระจายออก

การเปรียบเทียบเวเฟอร์เคลือบขนาด 12 นิ้วโดยใช้คอมพาวด์ที่มีการบ่มด้วยความร้อนและมีฟิลเลอร์สูง (A) และคอมพาวด์ที่บ่มด้วยรังสียูวี (B)

เวลาโพสต์: 05 พ.ย.-2024