Fan-out wafer level packing (FOWLP) is een kosteneffectieve methode in de halfgeleiderindustrie. Maar de typische bijwerkingen van dit proces zijn kromtrekken en spaanverschuiving. Ondanks de voortdurende verbetering van de waferniveau- en paneelniveau-fan-outtechnologie, bestaan deze problemen met betrekking tot het gieten nog steeds.

Kromtrekken wordt veroorzaakt door chemische krimp van vloeibare compressievormmassa (LCM) tijdens het uitharden en afkoelen na het vormen. De tweede reden voor kromtrekken is de discrepantie in de thermische uitzettingscoëfficiënt (CTE) tussen de siliciumchip, het gietmateriaal en het substraat. Offset is te wijten aan het feit dat viskeuze vormmaterialen met een hoog vulstofgehalte doorgaans alleen onder hoge temperatuur en hoge druk kunnen worden gebruikt. Omdat de chip door middel van tijdelijke verbinding aan de drager wordt bevestigd, zal een stijgende temperatuur de lijm zachter maken, waardoor de kleefkracht ervan wordt verzwakt en het vermogen om de chip te fixeren wordt verminderd. De tweede reden voor de offset is dat de druk die nodig is voor het vormen spanning op elke chip veroorzaakt.

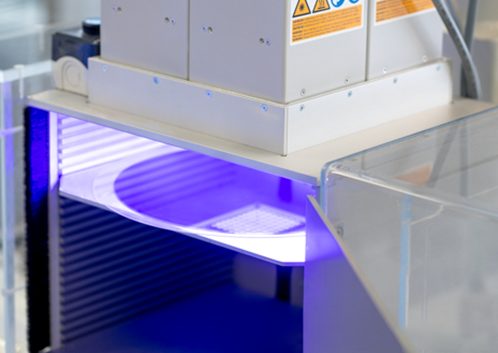

Om oplossingen voor deze uitdagingen te vinden, heeft DELO een haalbaarheidsstudie uitgevoerd door een eenvoudige analoge chip op een drager te plakken. Wat de opstelling betreft, is de dragerwafel bedekt met tijdelijke hechtkleefstof en wordt de chip met de voorkant naar beneden geplaatst. Vervolgens werd de wafel gevormd met behulp van DELO-kleefstof met lage viscositeit en uitgehard met ultraviolette straling voordat de dragerwafel werd verwijderd. Bij dergelijke toepassingen worden doorgaans thermohardende vormcomposieten met een hoge viscositeit gebruikt.

DELO vergeleek ook de kromtrekking van thermohardende vormmaterialen en UV-geharde producten in het experiment, en de resultaten toonden aan dat typische vormmaterialen kromtrekken tijdens de afkoelperiode na thermoharding. Daarom kan het gebruik van ultraviolette uitharding bij kamertemperatuur in plaats van uitharding door verwarming de impact van een mismatch van de thermische uitzettingscoëfficiënt tussen de vormmassa en de drager aanzienlijk verminderen, waardoor kromtrekken tot een minimum wordt beperkt.

Het gebruik van door ultraviolet uithardende materialen kan ook het gebruik van vulstoffen verminderen, waardoor de viscositeit en de Young-modulus worden verminderd. De viscositeit van de in de test gebruikte modelkleefstof is 35.000 mPa · s, en de Young-modulus is 1 GPa. Door de afwezigheid van verwarming of hoge druk op het vormmateriaal kan de spaanverschuiving zoveel mogelijk worden geminimaliseerd. Een typische vormmassa heeft een viscositeit van ongeveer 800.000 mPa · s en een Young-modulus in het bereik van twee cijfers.

Over het geheel genomen heeft onderzoek aangetoond dat het gebruik van UV-geharde materialen voor het vormen van grote oppervlakken gunstig is voor het produceren van chipleader-fan-out wafer-niveauverpakkingen, terwijl kromtrekken en chip-offset zoveel mogelijk worden geminimaliseerd. Ondanks aanzienlijke verschillen in thermische uitzettingscoëfficiënten tussen de gebruikte materialen, heeft dit proces nog steeds meerdere toepassingen vanwege de afwezigheid van temperatuurvariatie. Bovendien kan UV-uitharding ook de uithardingstijd en het energieverbruik verminderen.

UV in plaats van thermische uitharding vermindert kromtrekken en matrijsverschuiving in uitwaaierende verpakkingen op waferniveau

Vergelijking van 12-inch gecoate wafers met behulp van een thermisch uitgeharde compound met hoog vulmiddel (A) en een UV-uitgeharde compound (B)

Posttijd: 05-nov-2024