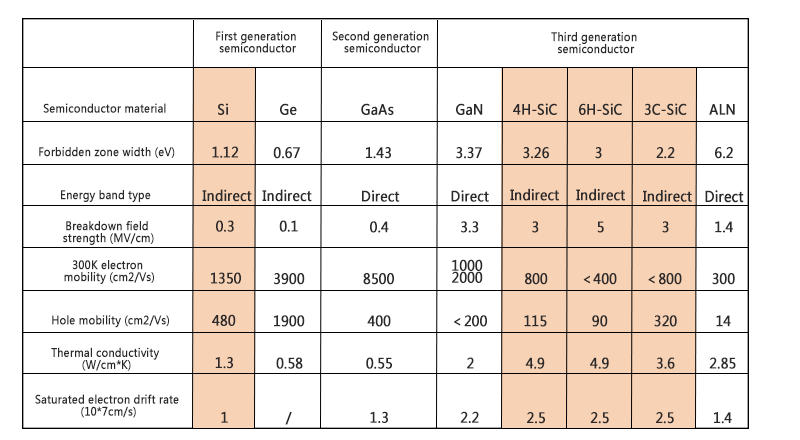

Првата генерација полупроводнички материјали е претставена со традиционалниот силициум (Si) и германиум (Ge), кои се основа за производство на интегрирани кола. Тие се широко користени во нисконапонски, нискофреквентни и нискоенергетски транзистори и детектори. Повеќе од 90% од полупроводничките производи се направени од материјали базирани на силициум;

Полупроводничките материјали од втората генерација се претставени со галиум арсенид (GaAs), индиум фосфид (InP) и галиум фосфид (GaP). Во споредба со уредите базирани на силициум, тие имаат високофреквентни и високобрзински оптоелектронски својства и се широко користени во областите на оптоелектрониката и микроелектрониката.

Третата генерација на полупроводнички материјали е претставена со нови материјали како што се силициум карбид (SiC), галиум нитрид (GaN), цинк оксид (ZnO), дијамант (C) и алуминиум нитрид (AlN).

Силициум карбиде важен основен материјал за развој на полупроводничката индустрија од трета генерација. Енергетските уреди од силициум карбид можат ефикасно да ги задоволат барањата за висока ефикасност, минијатуризација и лесна тежина на енергетските електронски системи со нивната одлична отпорност на висок напон, отпорност на висока температура, мали загуби и други својства.

Поради неговите супериорни физички својства: висок енергетски јаз (што одговара на високо електрично поле на дефект и висока густина на моќност), висока електрична спроводливост и висока топлинска спроводливост, се очекува да стане најшироко користениот основен материјал за производство на полупроводнички чипови во иднина. Особено во областа на возилата со нова енергија, производството на фотоволтаична енергија, железничкиот транзит, паметните мрежи и други области, има очигледни предности.

Процесот на производство на SiC е поделен на три главни чекори: раст на монокристал од SiC, раст на епитаксијален слој и производство на уреди, кои одговараат на четирите главни алки од индустрискиот синџир:супстрат, епитаксија, уреди и модули.

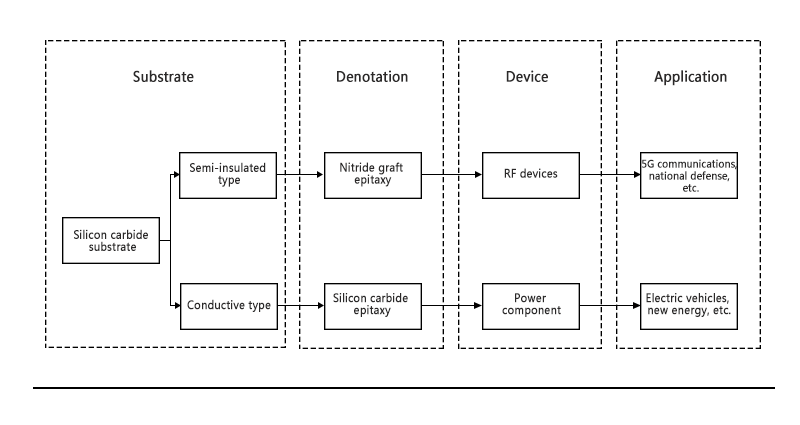

Вообичаениот метод за производство на супстрати прво го користи методот на физичка сублимација на пареа за сублимирање на правот во вакуумска средина со висока температура и одгледување кристали од силициум карбид на површината на почетниот кристал преку контрола на температурно поле. Користејќи силициум карбидна плочка како супстрат, хемиското таложење на пареа се користи за таложење на слој од монокристал на плочката за да се формира епитаксијална плочка. Меѓу нив, одгледувањето на силициум карбиден епитаксијален слој на спроводлива силициум карбидна супстрат може да се претвори во енергетски уреди, кои главно се користат во електрични возила, фотоволтаични системи и други области; одгледување на галиум нитриден епитаксијален слој на полуизолациона плочка.супстрат од силициум карбидможе понатаму да се претворат во радиофреквентни уреди, кои се користат во 5G комуникациите и други области.

Засега, силициум карбидните супстрати имаат највисоки технички бариери во индустрискиот синџир на силициум карбид, а силициум карбидните супстрати се најтешки за производство.

Тесното грло во производството на SiC не е целосно решено, а квалитетот на кристалните столбови од суровината е нестабилен и постои проблем со приносот, што доведува до висока цена на SiC уредите. Потребни се само просечно 3 дена за силициумскиот материјал да прерасне во кристална прачка, но за кристална прачка од силициум карбид е потребна една недела. Општата силициумска кристална прачка може да порасне 200 см во должина, но кристалната прачка од силициум карбид може да порасне само 2 см во должина. Покрај тоа, самиот SiC е тврд и кршлив материјал, а плочките направени од него се склони кон кршење на рабовите при употреба на традиционално механичко сечење, што влијае на приносот и сигурноста на производот. SiC подлогите се многу различни од традиционалните силициумски инготи, и сè, од опрема, процеси, обработка до сечење, треба да се развие за да се справи со силициум карбид.

Индустрискиот синџир за силициум карбид е главно поделен на четири главни алки: супстрат, епитаксија, уреди и апликации. Материјалите на супстратот се основа на индустрискиот синџир, епитаксијалните материјали се клучот за производство на уреди, уредите се јадрото на индустрискиот синџир, а апликациите се движечка сила за индустриски развој. Индустријата во горниот тек користи суровини за производство на супстратни материјали преку физички методи на сублимација на пареа и други методи, а потоа користи методи на хемиско таложење на пареа и други методи за одгледување на епитаксијални материјали. Индустријата во средниот тек користи материјали во горниот тек за производство на радиофреквентни уреди, енергетски уреди и други уреди, кои на крајот се користат во 5G комуникациите низводно, електричните возила, железничкиот транзит итн. Меѓу нив, супстратот и епитаксијата сочинуваат 60% од трошоците на индустрискиот синџир и се главната вредност на индустрискиот синџир.

SiC подлога: SiC кристалите обично се произведуваат со користење на методот Лели. Меѓународните мејнстрим производи преминуваат од 4 инчи на 6 инчи, а развиени се и спроводливи подлоги од 8 инчи. Домашните подлоги се главно од 4 инчи. Бидејќи постојните линии за производство на силиконски плочки од 6 инчи можат да се надградат и трансформираат за да произведуваат SiC уреди, високиот пазарен удел на 6-инчните SiC подлоги ќе се одржи долго време.

Процесот на производство на супстрат од силициум карбид е сложен и тежок за производство. Супстратот од силициум карбид е сложен полупроводнички монокристален материјал составен од два елементи: јаглерод и силициум. Во моментов, индустријата главно користи прав од јаглерод со висока чистота и прав од силициум со висока чистота како суровини за синтеза на прав од силициум карбид. Под посебно температурно поле, методот на зрел физички пренос на пареа (PVT метод) се користи за одгледување на силициум карбид со различни големини во печка за раст на кристали. Кристалниот ингот конечно се обработува, сече, меле, полира, чисти и се прави во повеќекратни процеси за да се произведе супстрат од силициум карбид.

Време на објавување: 22 мај 2024 година