ກ່ອນອື່ນ ໝົດ, ພວກເຮົາຕ້ອງຮູ້PECVD(Plasma Enhanced Vapor Deposition ສານເຄມີ). Plasma ແມ່ນການເພີ່ມຂື້ນຂອງການເຄື່ອນໄຫວຄວາມຮ້ອນຂອງໂມເລກຸນວັດສະດຸ. ການປະທະກັນລະຫວ່າງພວກມັນຈະເຮັດໃຫ້ໂມເລກຸນອາຍແກັສຖືກ ionized, ແລະວັດສະດຸຈະກາຍເປັນປະສົມຂອງ ions ບວກ, ອິເລັກຕອນແລະອະນຸພາກທີ່ເປັນກາງທີ່ເຄື່ອນຍ້າຍຢ່າງເສລີເຊິ່ງພົວພັນກັບກັນແລະກັນ.

ຄາດວ່າອັດຕາການສູນເສຍການສະທ້ອນຂອງແສງຢູ່ດ້ານຊິລິຄອນແມ່ນສູງເຖິງປະມານ 35%. ຟິມຕ້ານການສະທ້ອນແສງສາມາດປັບປຸງອັດຕາການນໍາໃຊ້ແສງຕາເວັນຢ່າງຫຼວງຫຼາຍໂດຍຫ້ອງຫມໍ້ໄຟ, ເຊິ່ງຊ່ວຍເພີ່ມຄວາມຫນາແຫນ້ນຂອງ photogenerated ໃນປັດຈຸບັນແລະດັ່ງນັ້ນຈຶ່ງປັບປຸງປະສິດທິພາບການແປງ. ໃນເວລາດຽວກັນ, ໄຮໂດເຈນໃນຮູບເງົາ passivates ດ້ານຂອງຈຸລັງຫມໍ້ໄຟ, ຫຼຸດຜ່ອນອັດຕາການ recombination ດ້ານຂອງ emitter junction, ຫຼຸດຜ່ອນການຊ້ໍາໃນປະຈຸບັນ, ເພີ່ມແຮງດັນວົງຈອນເປີດ, ແລະປັບປຸງປະສິດທິພາບການແປງ photoelectric. ການຫມູນວຽນດ້ວຍຄວາມຮ້ອນສູງທັນທີໃນຂະບວນການເຜົາໄຫມ້ໂດຍຜ່ານການທໍາລາຍບາງພັນທະບັດ Si-H ແລະ NH, ແລະການປົດປ່ອຍ H ເພີ່ມຄວາມເຂັ້ມງວດຂອງຫມໍ້ໄຟ passivation.

ເນື່ອງຈາກວັດສະດຸ silicon ເກຣດ photovoltaic ແນ່ນອນວ່າມີຈໍານວນ impurities ແລະຂໍ້ບົກພ່ອງ, ຊີວິດຂອງຜູ້ໃຫ້ບໍລິການສ່ວນຫນ້ອຍແລະຄວາມຍາວການແຜ່ກະຈາຍໃນຊິລິຄອນແມ່ນຫຼຸດລົງ, ເຊິ່ງເຮັດໃຫ້ປະສິດທິພາບການແປງຂອງຫມໍ້ໄຟຫຼຸດລົງ. H ສາມາດປະຕິກິລິຍາກັບຂໍ້ບົກພ່ອງຫຼື impurities ໃນຊິລິໂຄນ, ດັ່ງນັ້ນການໂອນແຖບພະລັງງານໃນ bandgap ເຂົ້າໄປໃນແຖບ valence ຫຼືແຖບ conduction.

1. ຫຼັກການ PECVD

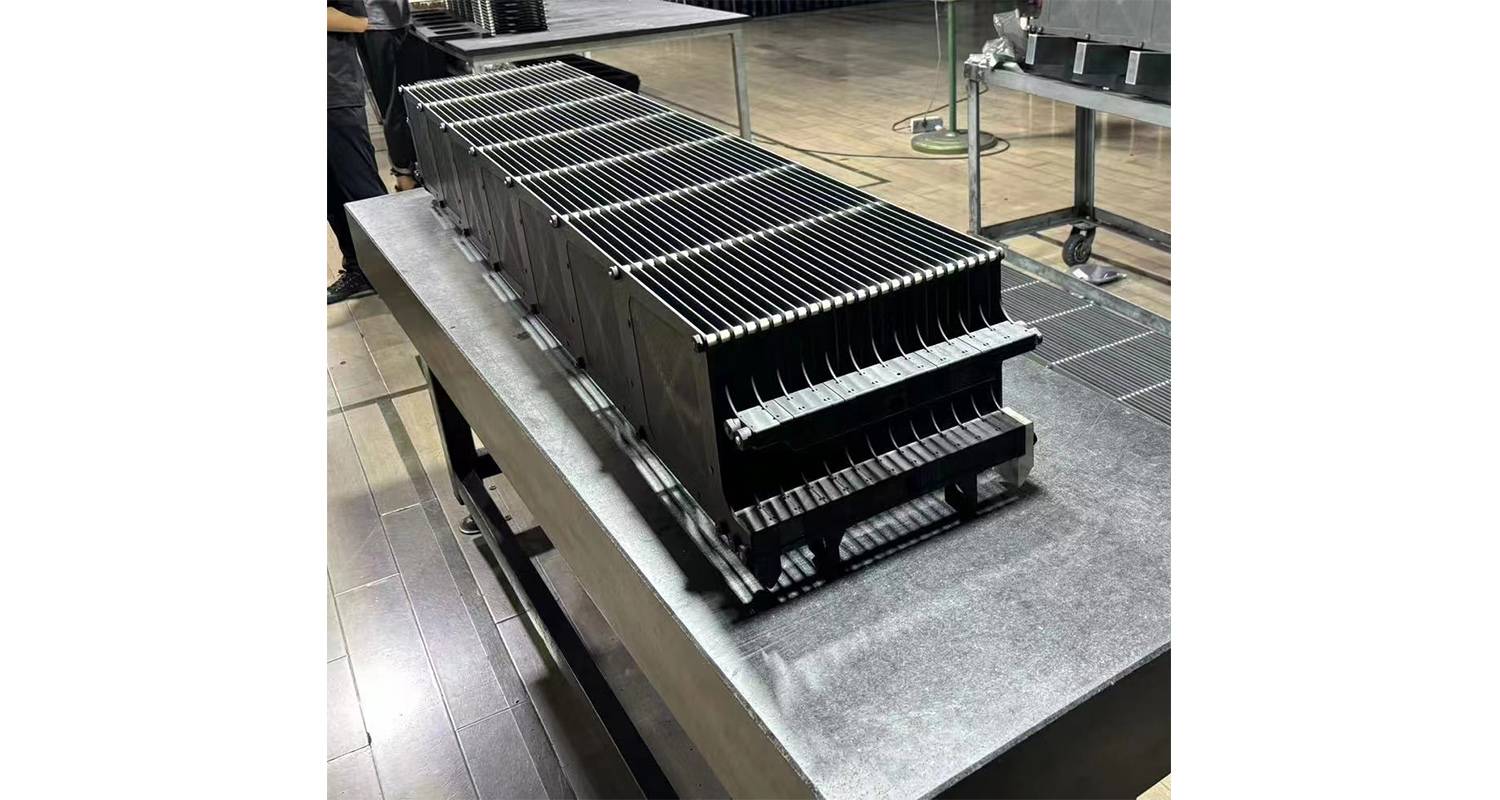

ລະບົບ PECVD ແມ່ນຊຸດຂອງເຄື່ອງປັ່ນໄຟທີ່ໃຊ້ເຮືອ PECVD graphite ແລະ plasma exciters ຄວາມຖີ່ສູງ. ເຄື່ອງກໍາເນີດ plasma ຖືກຕິດຕັ້ງໂດຍກົງຢູ່ເຄິ່ງກາງຂອງແຜ່ນເຄືອບເພື່ອປະຕິກິລິຍາພາຍໃຕ້ຄວາມກົດດັນຕ່ໍາແລະອຸນຫະພູມສູງ. ທາດອາຍຜິດທີ່ໃຊ້ໄດ້ແມ່ນ silane SiH4 ແລະ ammonia NH3. ທາດອາຍຜິດເຫຼົ່ານີ້ປະຕິບັດຕໍ່ຊິລິໂຄນ nitride ເກັບຮັກສາໄວ້ໃນ wafer ຊິລິຄອນ. ຕົວຊີ້ວັດການສະທ້ອນແສງທີ່ແຕກຕ່າງກັນສາມາດໄດ້ຮັບໂດຍການປ່ຽນອັດຕາສ່ວນຂອງ silane ກັບ ammonia. ໃນລະຫວ່າງການຂະບວນການການຝາກ, ຈໍານວນຫຼາຍຂອງປະລໍາມະນູ hydrogen ແລະ ions hydrogen ແມ່ນຜະລິດ, ເຮັດໃຫ້ການ passivation hydrogen ຂອງ wafer ໄດ້ດີຫຼາຍ. ໃນສູນຍາກາດແລະອຸນຫະພູມອາກາດລ້ອມຮອບຂອງ 480 ອົງສາເຊນຊຽດ, ຊັ້ນຂອງ SixNy ໄດ້ຖືກເຄືອບເທິງຫນ້າດິນຂອງ wafer ຊິລິໂຄນໂດຍການດໍາເນີນການ.ເຮືອ PECVD graphite.

3SiH4+4NH3 → Si3N4+12H2

2. Si3N4

ສີຂອງຮູບເງົາ Si3N4 ປ່ຽນແປງກັບຄວາມຫນາຂອງມັນ. ໂດຍທົ່ວໄປ, ຄວາມຫນາທີ່ເຫມາະສົມແມ່ນຢູ່ລະຫວ່າງ 75 ແລະ 80 nm, ເຊິ່ງປາກົດເປັນສີຟ້າເຂັ້ມ. ດັດຊະນີສະທ້ອນແສງຂອງຮູບເງົາ Si3N4 ແມ່ນດີທີ່ສຸດລະຫວ່າງ 2.0 ແລະ 2.5. ເຫຼົ້າມັກຈະຖືກນໍາໃຊ້ເພື່ອວັດແທກດັດຊະນີສະທ້ອນຂອງມັນ.

ຜົນກະທົບ passivation ພື້ນຜິວທີ່ດີເລີດ, ປະສິດທິພາບຕ້ານການສະທ້ອນ optical (ຄວາມຫນາແຫນ້ນຂອງດັດຊະນີ refractive ຈັບຄູ່), ຂະບວນການອຸນຫະພູມຕ່ໍາ (ປະສິດທິພາບການຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍ), ແລະ H ion ຜະລິດ passivate ພື້ນຜິວ wafer ຊິລິໂຄນ.

3. ເລື່ອງທົ່ວໄປໃນກອງປະຊຸມການເຄືອບ

ຄວາມຫນາຂອງຮູບເງົາ:

ເວລາທີ່ຝາກແມ່ນແຕກຕ່າງກັນສໍາລັບຄວາມຫນາຂອງຮູບເງົາທີ່ແຕກຕ່າງກັນ. ໄລຍະເວລາການຊຶມເຊື້ອຄວນໄດ້ຮັບການເພີ່ມຂຶ້ນຫຼືຫຼຸດລົງຕາມຄວາມເຫມາະສົມຂອງສີຂອງເຄືອບ. ຖ້າຮູບເງົາເປັນສີຂາວ, ໄລຍະເວລາຂອງເງິນຝາກຄວນຈະຖືກຫຼຸດລົງ. ຖ້າມັນເປັນສີແດງ, ມັນຄວນຈະຖືກເພີ່ມຂຶ້ນຢ່າງເຫມາະສົມ. ແຕ່ລະເຮືອຂອງຮູບເງົາຄວນໄດ້ຮັບການຢືນຢັນຢ່າງເຕັມທີ່, ແລະຜະລິດຕະພັນທີ່ຜິດປົກກະຕິແມ່ນບໍ່ໄດ້ຮັບອະນຸຍາດໃຫ້ໄຫຼເຂົ້າໄປໃນຂະບວນການຕໍ່ໄປ. ຕົວຢ່າງ, ຖ້າການເຄືອບບໍ່ດີ, ເຊັ່ນຈຸດສີແລະ watermarks, ການເຮັດໃຫ້ສີຂາວຂອງພື້ນຜິວທົ່ວໄປທີ່ສຸດ, ຄວາມແຕກຕ່າງຂອງສີ, ແລະຈຸດສີຂາວໃນສາຍການຜະລິດຄວນຖືກເລືອກໃຫ້ທັນເວລາ. ການເຮັດໃຫ້ສີຂາວຂອງພື້ນຜິວສ່ວນໃຫຍ່ແມ່ນເກີດມາຈາກຮູບເງົາ silicon nitride ຫນາ, ເຊິ່ງສາມາດປັບໄດ້ໂດຍການປັບເວລາການຝາກຂອງຮູບເງົາ; ຮູບເງົາຄວາມແຕກຕ່າງຂອງສີສ່ວນໃຫຍ່ແມ່ນເກີດມາຈາກການອຸດຕັນເສັ້ນທາງອາຍແກັສ, ການຮົ່ວໄຫຼຂອງທໍ່ quartz, ຄວາມລົ້ມເຫຼວຂອງໄມໂຄເວຟ, ແລະອື່ນໆ; ຈຸດສີຂາວສ່ວນໃຫຍ່ແມ່ນເກີດມາຈາກຈຸດສີດໍາຂະຫນາດນ້ອຍໃນຂະບວນການທີ່ຜ່ານມາ. ການຕິດຕາມການສະທ້ອນແສງ, ດັດຊະນີສະທ້ອນ, ແລະອື່ນໆ, ຄວາມປອດໄພຂອງອາຍແກັສພິເສດ, ແລະອື່ນໆ.

ຈຸດສີຂາວຢູ່ດ້ານ:

PECVD ແມ່ນຂະບວນການທີ່ມີຄວາມສໍາຄັນຂ້ອນຂ້າງຢູ່ໃນຈຸລັງແສງຕາເວັນແລະຕົວຊີ້ວັດທີ່ສໍາຄັນຂອງປະສິດທິພາບຂອງຈຸລັງແສງຕາເວັນຂອງບໍລິສັດ. ຂະບວນການ PECVD ໂດຍທົ່ວໄປແມ່ນຄ່ອຍມີເວລາ, ແລະແຕ່ລະຊຸດຂອງຈຸລັງຕ້ອງໄດ້ຮັບການຕິດຕາມ. ມີທໍ່ furnace ເຄືອບຈໍານວນຫຼາຍ, ແລະແຕ່ລະທໍ່ໂດຍທົ່ວໄປແລ້ວມີຫຼາຍຮ້ອຍຈຸລັງ (ຂຶ້ນກັບອຸປະກອນ). ຫຼັງຈາກການປ່ຽນແປງຕົວກໍານົດການຂະບວນການ, ວົງຈອນການກວດສອບແມ່ນຍາວ. ເທກໂນໂລຍີການເຄືອບແມ່ນເຕັກໂນໂລຢີທີ່ອຸດສາຫະກໍາ photovoltaic ທັງຫມົດເອົາໃຈໃສ່ຄວາມສໍາຄັນຢ່າງຫຼວງຫຼາຍ. ປະສິດທິພາບຂອງຈຸລັງແສງຕາເວັນສາມາດໄດ້ຮັບການປັບປຸງໂດຍການປັບປຸງເຕັກໂນໂລຊີການເຄືອບ. ໃນອະນາຄົດ, ເຕັກໂນໂລຊີພື້ນຜິວແສງຕາເວັນອາດຈະກາຍເປັນການບຸກທະລຸໃນປະສິດທິພາບທາງທິດສະດີຂອງເຊລແສງຕາເວັນ.

ເວລາປະກາດ: 23-12-2024