팬아웃 웨이퍼 레벨 패키징(FOWLP)은 반도체 산업에서 비용 효율적인 방법입니다. 그러나 이 공정의 일반적인 부작용은 뒤틀림과 칩 오프셋입니다. 웨이퍼 레벨 및 패널 레벨 팬아웃 기술이 지속적으로 개선되고 있음에도 불구하고 이러한 몰딩 관련 문제는 여전히 존재합니다.

뒤틀림은 경화 과정과 성형 후 냉각 과정에서 액체 압축 성형 화합물(LCM)의 화학적 수축으로 인해 발생합니다. 뒤틀림이 발생하는 두 번째 이유는 실리콘 칩, 몰딩 재료, 기판 사이의 열팽창계수(CTE)가 일치하지 않기 때문입니다. 오프셋은 필러 함량이 높은 점성 성형 재료가 일반적으로 고온 및 고압에서만 사용될 수 있다는 사실에 기인합니다. 칩이 임시 접착을 통해 캐리어에 고정되기 때문에 온도가 높아지면 접착제가 부드러워져 접착력이 약해지고 칩 고정력도 떨어지게 됩니다. 오프셋이 발생하는 두 번째 이유는 성형에 필요한 압력으로 인해 각 칩에 응력이 발생하기 때문입니다.

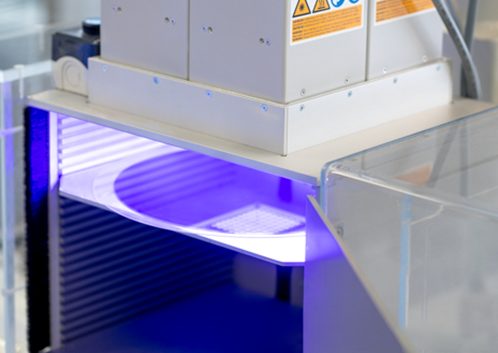

이러한 문제에 대한 해결책을 찾기 위해 DELO는 간단한 아날로그 칩을 캐리어에 결합하여 타당성 조사를 수행했습니다. 설정 측면에서는 캐리어 웨이퍼에 임시 접착 접착제를 코팅하고 칩을 뒤집어 놓습니다. 이어서, 캐리어 웨이퍼를 제거하기 전에 저점도 DELO 접착제를 사용하여 웨이퍼를 성형하고 자외선으로 경화시켰다. 이러한 용도에서는 일반적으로 고점도 열경화성 성형 복합재가 사용됩니다.

DELO는 또한 실험에서 열경화성 성형 재료와 UV 경화 제품의 휨을 비교한 결과 일반적인 성형 재료는 열경화 후 냉각 기간 동안 휘어지는 것으로 나타났습니다. 따라서 가열 경화 대신 실온 자외선 경화를 사용하면 성형 화합물과 캐리어 사이의 열팽창 계수 불일치의 영향을 크게 줄여 뒤틀림을 최대한 최소화할 수 있습니다.

자외선 경화 재료를 사용하면 필러 사용을 줄여 점도와 영률을 줄일 수 있습니다. 시험에 사용된 모형접착제의 점도는 35000mPa·s, 영률은 1GPa이다. 성형 재료에 가열이나 높은 압력이 없기 때문에 칩 오프셋을 최대한 최소화할 수 있습니다. 일반적인 성형 화합물의 점도는 약 800000mPa·s이고 영률은 두 자릿수 범위입니다.

전반적으로, 연구 결과에 따르면 대면적 성형에 UV 경화 재료를 사용하는 것은 칩 리더 팬아웃 웨이퍼 레벨 패키징을 생산하는 데 유리하고 휨 및 칩 오프셋을 최대한 최소화하는 것으로 나타났습니다. 사용된 재료 간 열팽창 계수의 상당한 차이에도 불구하고 이 공정은 온도 변화가 없기 때문에 여전히 여러 용도로 사용됩니다. 또한 UV 경화는 경화 시간과 에너지 소비도 줄일 수 있습니다.

열 경화 대신 UV를 사용하면 팬아웃 웨이퍼 레벨 패키징에서 뒤틀림과 다이 이동이 줄어듭니다.

열경화형 고필러 화합물(A)과 UV 경화 화합물(B)을 사용한 12인치 코팅 웨이퍼의 비교

게시 시간: 2024년 11월 5일