ಬೆಳವಣಿಗೆಗೆ ಮೂಲ ತಂತ್ರಜ್ಞಾನSiC ಎಪಿಟಾಕ್ಸಿಯಲ್ವಸ್ತುಗಳು ಮೊದಲನೆಯದಾಗಿ ದೋಷ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನವಾಗಿದೆ, ವಿಶೇಷವಾಗಿ ಸಾಧನ ವೈಫಲ್ಯ ಅಥವಾ ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಅವನತಿಗೆ ಒಳಗಾಗುವ ದೋಷ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ. ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರಕ್ಕೆ ವಿಸ್ತರಿಸುವ ತಲಾಧಾರ ದೋಷಗಳ ಕಾರ್ಯವಿಧಾನದ ಅಧ್ಯಯನ, ತಲಾಧಾರ ಮತ್ತು ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರದ ನಡುವಿನ ಇಂಟರ್ಫೇಸ್ನಲ್ಲಿ ದೋಷಗಳ ವರ್ಗಾವಣೆ ಮತ್ತು ರೂಪಾಂತರ ನಿಯಮಗಳು ಮತ್ತು ದೋಷಗಳ ನ್ಯೂಕ್ಲಿಯೇಶನ್ ಕಾರ್ಯವಿಧಾನವು ತಲಾಧಾರ ದೋಷಗಳು ಮತ್ತು ಎಪಿಟಾಕ್ಸಿಯಲ್ ರಚನಾತ್ಮಕ ದೋಷಗಳ ನಡುವಿನ ಪರಸ್ಪರ ಸಂಬಂಧವನ್ನು ಸ್ಪಷ್ಟಪಡಿಸಲು ಆಧಾರವಾಗಿದೆ, ಇದು ತಲಾಧಾರ ಸ್ಕ್ರೀನಿಂಗ್ ಮತ್ತು ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪ್ರಕ್ರಿಯೆಯ ಆಪ್ಟಿಮೈಸೇಶನ್ ಅನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾರ್ಗದರ್ಶನ ಮಾಡುತ್ತದೆ.

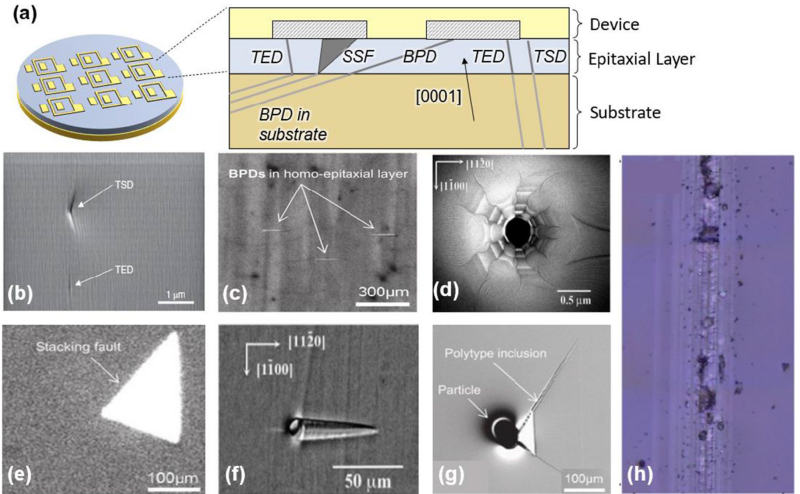

ನ ದೋಷಗಳುಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರಗಳುಸ್ಫಟಿಕ ದೋಷಗಳು ಮತ್ತು ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ಎರಡು ವರ್ಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಸ್ಫಟಿಕ ದೋಷಗಳು, ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು, ಮೈಕ್ರೋಟ್ಯೂಬ್ಯೂಲ್ ದೋಷಗಳು, ಅಂಚಿನ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಸ್ಫಟಿಕ ದೋಷಗಳು ಹೆಚ್ಚಾಗಿ SiC ತಲಾಧಾರಗಳ ಮೇಲಿನ ದೋಷಗಳಿಂದ ಹುಟ್ಟಿಕೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರಕ್ಕೆ ಹರಡುತ್ತವೆ. ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳನ್ನು ಸೂಕ್ಷ್ಮದರ್ಶಕವನ್ನು ಬಳಸಿಕೊಂಡು ಬರಿಗಣ್ಣಿನಿಂದ ನೇರವಾಗಿ ಗಮನಿಸಬಹುದು ಮತ್ತು ವಿಶಿಷ್ಟ ರೂಪವಿಜ್ಞಾನ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ. ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳು ಮುಖ್ಯವಾಗಿ ಸೇರಿವೆ: ಸ್ಕ್ರಾಚ್, ತ್ರಿಕೋನ ದೋಷ, ಕ್ಯಾರೆಟ್ ದೋಷ, ಡೌನ್ಫಾಲ್ ಮತ್ತು ಪಾರ್ಟಿಕಲ್, ಚಿತ್ರ 4 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ. ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ, ವಿದೇಶಿ ಕಣಗಳು, ತಲಾಧಾರ ದೋಷಗಳು, ಮೇಲ್ಮೈ ಹಾನಿ ಮತ್ತು ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪ್ರಕ್ರಿಯೆಯ ವಿಚಲನಗಳು ಸ್ಥಳೀಯ ಹಂತದ ಹರಿವಿನ ಬೆಳವಣಿಗೆಯ ಮೋಡ್ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳು ಉಂಟಾಗಬಹುದು.

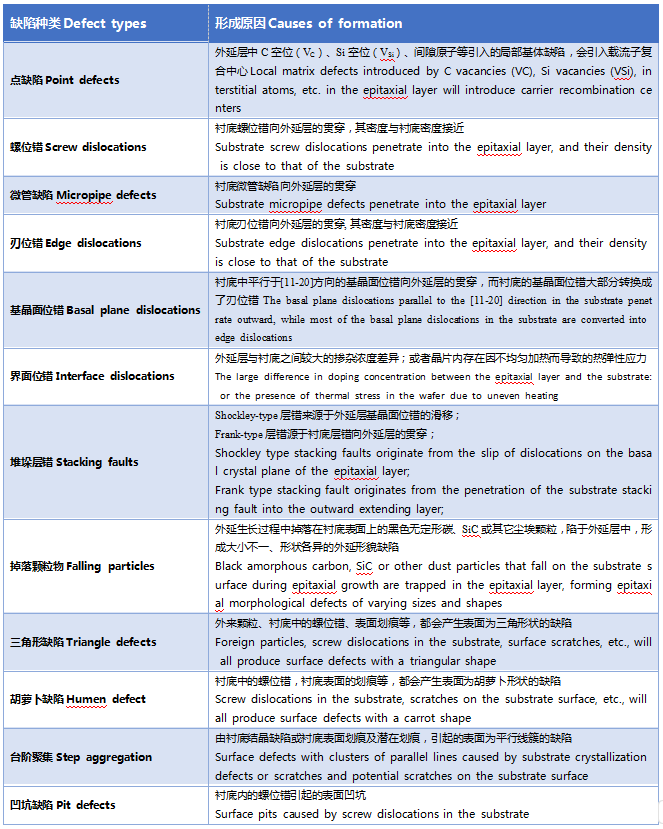

ಕೋಷ್ಟಕ 1. SiC ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರಗಳಲ್ಲಿ ಸಾಮಾನ್ಯ ಮ್ಯಾಟ್ರಿಕ್ಸ್ ದೋಷಗಳು ಮತ್ತು ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳ ರಚನೆಗೆ ಕಾರಣಗಳು.

ಪಾಯಿಂಟ್ ದೋಷಗಳು

ಬಿಂದು ದೋಷಗಳು ಒಂದೇ ಜಾಲರಿ ಬಿಂದುವಿನಲ್ಲಿ ಅಥವಾ ಹಲವಾರು ಜಾಲರಿ ಬಿಂದುಗಳಲ್ಲಿ ಖಾಲಿ ಜಾಗಗಳು ಅಥವಾ ಅಂತರಗಳಿಂದ ರೂಪುಗೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಅವುಗಳಿಗೆ ಯಾವುದೇ ಪ್ರಾದೇಶಿಕ ವಿಸ್ತರಣೆ ಇರುವುದಿಲ್ಲ. ಪ್ರತಿಯೊಂದು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ವಿಶೇಷವಾಗಿ ಅಯಾನು ಅಳವಡಿಕೆಯಲ್ಲಿ ಬಿಂದು ದೋಷಗಳು ಸಂಭವಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಅವುಗಳನ್ನು ಪತ್ತೆಹಚ್ಚುವುದು ಕಷ್ಟ, ಮತ್ತು ಬಿಂದು ದೋಷಗಳ ರೂಪಾಂತರ ಮತ್ತು ಇತರ ದೋಷಗಳ ನಡುವಿನ ಸಂಬಂಧವು ಸಹ ಸಾಕಷ್ಟು ಸಂಕೀರ್ಣವಾಗಿದೆ.

ಮೈಕ್ರೋಪೈಪ್ಗಳು (MP)

ಮೈಕ್ರೋಪೈಪ್ಗಳು ಬೆಳವಣಿಗೆಯ ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ಹರಡುವ ಟೊಳ್ಳಾದ ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳಾಗಿವೆ, ಇವು ಬರ್ಗರ್ಸ್ ವೆಕ್ಟರ್ <0001> ಅನ್ನು ಹೊಂದಿರುತ್ತವೆ. ಮೈಕ್ರೋಟ್ಯೂಬ್ಗಳ ವ್ಯಾಸವು ಮೈಕ್ರಾನ್ನ ಒಂದು ಭಾಗದಿಂದ ಹತ್ತಾರು ಮೈಕ್ರಾನ್ಗಳವರೆಗೆ ಇರುತ್ತದೆ. ಮೈಕ್ರೋಟ್ಯೂಬ್ಗಳು SiC ವೇಫರ್ಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ದೊಡ್ಡ ಪಿಟ್ ತರಹದ ಮೇಲ್ಮೈ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ತೋರಿಸುತ್ತವೆ. ವಿಶಿಷ್ಟವಾಗಿ, ಮೈಕ್ರೋಟ್ಯೂಬ್ಗಳ ಸಾಂದ್ರತೆಯು ಸುಮಾರು 0.1~1cm-2 ಆಗಿರುತ್ತದೆ ಮತ್ತು ವಾಣಿಜ್ಯ ವೇಫರ್ ಉತ್ಪಾದನಾ ಗುಣಮಟ್ಟದ ಮೇಲ್ವಿಚಾರಣೆಯಲ್ಲಿ ಕಡಿಮೆಯಾಗುತ್ತಲೇ ಇರುತ್ತದೆ.

ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (TSD) ಮತ್ತು ಎಡ್ಜ್ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (TED)

SiC ಯಲ್ಲಿನ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು ಸಾಧನದ ಅವನತಿ ಮತ್ತು ವೈಫಲ್ಯದ ಪ್ರಮುಖ ಮೂಲವಾಗಿದೆ. ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು (TSD) ಮತ್ತು ಅಂಚಿನ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು (TED) ಎರಡೂ ಬೆಳವಣಿಗೆಯ ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ಚಲಿಸುತ್ತವೆ, ಬರ್ಗರ್ಸ್ ವೆಕ್ಟರ್ಗಳು ಕ್ರಮವಾಗಿ <0001> ಮತ್ತು 1/3<11–20>.

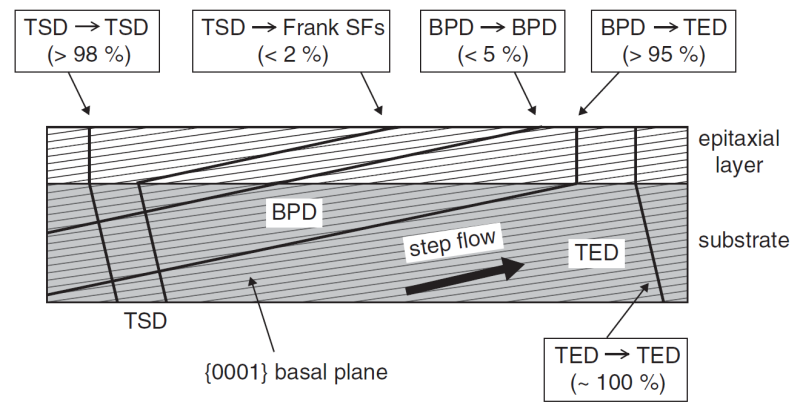

ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (TSD) ಮತ್ತು ಎಡ್ಜ್ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (TED) ಎರಡೂ ತಲಾಧಾರದಿಂದ ವೇಫರ್ ಮೇಲ್ಮೈಗೆ ವಿಸ್ತರಿಸಬಹುದು ಮತ್ತು ಸಣ್ಣ ಪಿಟ್ ತರಹದ ಮೇಲ್ಮೈ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ತರಬಹುದು (ಚಿತ್ರ 4b). ವಿಶಿಷ್ಟವಾಗಿ, ಅಂಚಿನ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ನ ಸಾಂದ್ರತೆಯು ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳಿಗಿಂತ ಸುಮಾರು 10 ಪಟ್ಟು ಹೆಚ್ಚು. ವಿಸ್ತೃತ ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು, ಅಂದರೆ, ತಲಾಧಾರದಿಂದ ಎಪಿಲೇಯರ್ಗೆ ವಿಸ್ತರಿಸುವುದು, ಇತರ ದೋಷಗಳಾಗಿ ರೂಪಾಂತರಗೊಳ್ಳಬಹುದು ಮತ್ತು ಬೆಳವಣಿಗೆಯ ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ಹರಡಬಹುದು. ಸಮಯದಲ್ಲಿSiC ಎಪಿಟಾಕ್ಸಿಯಲ್ಬೆಳವಣಿಗೆಯಲ್ಲಿ, ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಗಳನ್ನು ಸ್ಟ್ಯಾಕಿಂಗ್ ಫಾಲ್ಟ್ಗಳು (SF) ಅಥವಾ ಕ್ಯಾರೆಟ್ ದೋಷಗಳಾಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಎಪಿಲೇಯರ್ಗಳಲ್ಲಿನ ಅಂಚಿನ ಡಿಸ್ಲೊಕೇಶನ್ಗಳನ್ನು ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ಸಮಯದಲ್ಲಿ ತಲಾಧಾರದಿಂದ ಆನುವಂಶಿಕವಾಗಿ ಪಡೆದ ಬೇಸಲ್ ಪ್ಲೇನ್ ಡಿಸ್ಲೊಕೇಶನ್ಗಳಿಂದ (BPDs) ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ ಎಂದು ತೋರಿಸಲಾಗಿದೆ.

ಮೂಲಭೂತ ಸಮತಲ ಡಿಸ್ಲೊಕೇಶನ್ (ಬಿಪಿಡಿ)

SiC ಬೇಸಲ್ ಪ್ಲೇನ್ನಲ್ಲಿ ಇದೆ, 1/3 ಬರ್ಗರ್ಸ್ ವೆಕ್ಟರ್ <11–20>. BPDಗಳು SiC ವೇಫರ್ಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ವಿರಳವಾಗಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ. ಅವು ಸಾಮಾನ್ಯವಾಗಿ 1500 cm-2 ಸಾಂದ್ರತೆಯಿರುವ ತಲಾಧಾರದ ಮೇಲೆ ಕೇಂದ್ರೀಕೃತವಾಗಿರುತ್ತವೆ, ಆದರೆ ಎಪಿಲೇಯರ್ನಲ್ಲಿ ಅವುಗಳ ಸಾಂದ್ರತೆಯು ಕೇವಲ 10 cm-2 ಆಗಿರುತ್ತದೆ. ಫೋಟೊಲ್ಯುಮಿನೆನ್ಸಿನ್ಸ್ (PL) ಬಳಸಿ BPDಗಳ ಪತ್ತೆ ಚಿತ್ರ 4c ನಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ರೇಖೀಯ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ತೋರಿಸುತ್ತದೆ. ಸಮಯದಲ್ಲಿSiC ಎಪಿಟಾಕ್ಸಿಯಲ್ಬೆಳವಣಿಗೆಯಲ್ಲಿ, ವಿಸ್ತೃತ ಬಿಪಿಡಿಗಳನ್ನು ಸ್ಟ್ಯಾಕಿಂಗ್ ಫಾಲ್ಟ್ಗಳು (ಎಸ್ಎಫ್) ಅಥವಾ ಎಡ್ಜ್ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (ಟಿಇಡಿ) ಆಗಿ ಪರಿವರ್ತಿಸಬಹುದು.

ಸ್ಟ್ಯಾಕಿಂಗ್ ದೋಷಗಳು (SF ಗಳು)

SiC ಬೇಸಲ್ ಪ್ಲೇನ್ನ ಪೇರಿಸುವಿಕೆಯ ಅನುಕ್ರಮದಲ್ಲಿನ ದೋಷಗಳು. ಪೇರಿಸುವಿಕೆಯ ದೋಷಗಳು ತಲಾಧಾರದಲ್ಲಿ SF ಗಳನ್ನು ಆನುವಂಶಿಕವಾಗಿ ಪಡೆಯುವ ಮೂಲಕ ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರದಲ್ಲಿ ಕಾಣಿಸಿಕೊಳ್ಳಬಹುದು, ಅಥವಾ ಬೇಸಲ್ ಪ್ಲೇನ್ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (BPDs) ಮತ್ತು ಥ್ರೆಡಿಂಗ್ ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ಸ್ (TSDs) ನ ವಿಸ್ತರಣೆ ಮತ್ತು ರೂಪಾಂತರಕ್ಕೆ ಸಂಬಂಧಿಸಿರಬಹುದು. ಸಾಮಾನ್ಯವಾಗಿ, SF ಗಳ ಸಾಂದ್ರತೆಯು 1 cm-2 ಕ್ಕಿಂತ ಕಡಿಮೆಯಿರುತ್ತದೆ ಮತ್ತು PL ಬಳಸಿ ಪತ್ತೆಯಾದಾಗ ಅವು ತ್ರಿಕೋನ ಲಕ್ಷಣವನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತವೆ, ಚಿತ್ರ 4e ನಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ. ಆದಾಗ್ಯೂ, SiC ನಲ್ಲಿ ಶಾಕ್ಲಿ ಪ್ರಕಾರ ಮತ್ತು ಫ್ರಾಂಕ್ ಪ್ರಕಾರದಂತಹ ವಿವಿಧ ರೀತಿಯ ಪೇರಿಸುವಿಕೆಯ ದೋಷಗಳು ರೂಪುಗೊಳ್ಳಬಹುದು, ಏಕೆಂದರೆ ಪ್ಲೇನ್ಗಳ ನಡುವೆ ಸಣ್ಣ ಪ್ರಮಾಣದ ಪೇರಿಸುವಿಕೆಯ ಶಕ್ತಿಯ ಅಸ್ವಸ್ಥತೆಯು ಸಹ ಪೇರಿಸುವಿಕೆಯ ಅನುಕ್ರಮದಲ್ಲಿ ಗಣನೀಯ ಅಕ್ರಮಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು.

ಅವನತಿ

ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ಪ್ರತಿಕ್ರಿಯಾ ಕೊಠಡಿಯ ಮೇಲ್ಭಾಗ ಮತ್ತು ಪಕ್ಕದ ಗೋಡೆಗಳ ಮೇಲಿನ ಕಣಗಳ ಕುಸಿತದಿಂದ ಕುಸಿತ ದೋಷವು ಮುಖ್ಯವಾಗಿ ಹುಟ್ಟಿಕೊಳ್ಳುತ್ತದೆ, ಪ್ರತಿಕ್ರಿಯಾ ಕೊಠಡಿಯ ಗ್ರ್ಯಾಫೈಟ್ ಉಪಭೋಗ್ಯ ವಸ್ತುಗಳ ಆವರ್ತಕ ನಿರ್ವಹಣಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವ ಮೂಲಕ ಇದನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಬಹುದು.

ತ್ರಿಕೋನ ದೋಷ

ಇದು 3C-SiC ಪಾಲಿಟೈಪ್ ಸೇರ್ಪಡೆಯಾಗಿದ್ದು, ಚಿತ್ರ 4g ನಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಬೇಸಲ್ ಪ್ಲೇನ್ ದಿಕ್ಕಿನಲ್ಲಿ SiC ಎಪಿಲೇಯರ್ನ ಮೇಲ್ಮೈಗೆ ವಿಸ್ತರಿಸುತ್ತದೆ. ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ಸಮಯದಲ್ಲಿ SiC ಎಪಿಲೇಯರ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಬೀಳುವ ಕಣಗಳಿಂದ ಇದು ಉತ್ಪತ್ತಿಯಾಗಬಹುದು. ಕಣಗಳು ಎಪಿಲೇಯರ್ನಲ್ಲಿ ಹುದುಗಿರುತ್ತವೆ ಮತ್ತು ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹಸ್ತಕ್ಷೇಪ ಮಾಡುತ್ತವೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ 3C-SiC ಪಾಲಿಟೈಪ್ ಸೇರ್ಪಡೆಗಳು ಉಂಟಾಗುತ್ತವೆ, ಇದು ತ್ರಿಕೋನ ಪ್ರದೇಶದ ಶೃಂಗಗಳಲ್ಲಿರುವ ಕಣಗಳೊಂದಿಗೆ ತೀಕ್ಷ್ಣ-ಕೋನೀಯ ತ್ರಿಕೋನ ಮೇಲ್ಮೈ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ತೋರಿಸುತ್ತದೆ. ಪಾಲಿಟೈಪ್ ಸೇರ್ಪಡೆಗಳ ಮೂಲವನ್ನು ಮೇಲ್ಮೈ ಗೀರುಗಳು, ಮೈಕ್ರೋಪೈಪ್ಗಳು ಮತ್ತು ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯ ಅನುಚಿತ ನಿಯತಾಂಕಗಳು ಎಂದು ಅನೇಕ ಅಧ್ಯಯನಗಳು ಹೇಳಿವೆ.

ಕ್ಯಾರೆಟ್ ದೋಷ

ಕ್ಯಾರೆಟ್ ದೋಷವು TSD ಮತ್ತು SF ಬೇಸಲ್ ಸ್ಫಟಿಕ ಸಮತಲಗಳಲ್ಲಿ ಎರಡು ತುದಿಗಳನ್ನು ಹೊಂದಿರುವ ಸ್ಟ್ಯಾಕಿಂಗ್ ಫಾಲ್ಟ್ ಕಾಂಪ್ಲೆಕ್ಸ್ ಆಗಿದ್ದು, ಫ್ರಾಂಕ್-ಟೈಪ್ ಡಿಸ್ಲೊಕೇಶನ್ ಮೂಲಕ ಕೊನೆಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಕ್ಯಾರೆಟ್ ದೋಷದ ಗಾತ್ರವು ಪ್ರಿಸ್ಮಾಟಿಕ್ ಸ್ಟ್ಯಾಕಿಂಗ್ ಫಾಲ್ಟ್ಗೆ ಸಂಬಂಧಿಸಿದೆ. ಈ ವೈಶಿಷ್ಟ್ಯಗಳ ಸಂಯೋಜನೆಯು ಕ್ಯಾರೆಟ್ ದೋಷದ ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನವನ್ನು ರೂಪಿಸುತ್ತದೆ, ಇದು ಚಿತ್ರ 4f ನಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ 1 cm-2 ಕ್ಕಿಂತ ಕಡಿಮೆ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ ಕ್ಯಾರೆಟ್ ಆಕಾರದಂತೆ ಕಾಣುತ್ತದೆ. ಹೊಳಪು ನೀಡುವ ಗೀರುಗಳು, TSD ಗಳು ಅಥವಾ ತಲಾಧಾರ ದೋಷಗಳಲ್ಲಿ ಕ್ಯಾರೆಟ್ ದೋಷಗಳು ಸುಲಭವಾಗಿ ರೂಪುಗೊಳ್ಳುತ್ತವೆ.

ಗೀರುಗಳು

ಚಿತ್ರ 4h ನಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರೂಪುಗೊಂಡ SiC ವೇಫರ್ಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ಗೀರುಗಳು ಯಾಂತ್ರಿಕ ಹಾನಿಗಳಾಗಿವೆ. SiC ತಲಾಧಾರದ ಮೇಲಿನ ಗೀರುಗಳು ಎಪಿಲೇಯರ್ನ ಬೆಳವಣಿಗೆಗೆ ಅಡ್ಡಿಯಾಗಬಹುದು, ಎಪಿಲೇಯರ್ನೊಳಗೆ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಡಿಸ್ಲೊಕೇಶನ್ಗಳ ಸಾಲನ್ನು ಉಂಟುಮಾಡಬಹುದು ಅಥವಾ ಗೀರುಗಳು ಕ್ಯಾರೆಟ್ ದೋಷಗಳ ರಚನೆಗೆ ಆಧಾರವಾಗಬಹುದು. ಆದ್ದರಿಂದ, SiC ವೇಫರ್ಗಳನ್ನು ಸರಿಯಾಗಿ ಹೊಳಪು ಮಾಡುವುದು ಬಹಳ ಮುಖ್ಯ ಏಕೆಂದರೆ ಈ ಗೀರುಗಳು ಸಾಧನದ ಸಕ್ರಿಯ ಪ್ರದೇಶದಲ್ಲಿ ಕಾಣಿಸಿಕೊಂಡಾಗ ಸಾಧನದ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ.

ಇತರ ಮೇಲ್ಮೈ ರೂಪವಿಜ್ಞಾನ ದೋಷಗಳು

ಸ್ಟೆಪ್ ಬಂಚಿಂಗ್ ಎನ್ನುವುದು SiC ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ರೂಪುಗೊಂಡ ಮೇಲ್ಮೈ ದೋಷವಾಗಿದ್ದು, ಇದು SiC ಎಪಿಲೇಯರ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಚೂಪಾದ ತ್ರಿಕೋನಗಳು ಅಥವಾ ಟ್ರೆಪೆಜಾಯಿಡಲ್ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ. ಮೇಲ್ಮೈ ಹೊಂಡಗಳು, ಉಬ್ಬುಗಳು ಮತ್ತು ಕಲೆಗಳಂತಹ ಅನೇಕ ಇತರ ಮೇಲ್ಮೈ ದೋಷಗಳಿವೆ. ಈ ದೋಷಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಅತ್ಯುತ್ತಮವಲ್ಲದ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಗಳು ಮತ್ತು ಹೊಳಪು ಹಾನಿಯನ್ನು ಅಪೂರ್ಣವಾಗಿ ತೆಗೆದುಹಾಕುವುದರಿಂದ ಉಂಟಾಗುತ್ತವೆ, ಇದು ಸಾಧನದ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪ್ರತಿಕೂಲ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್-05-2024