גרפיט מיוחד הוא בעל טוהר גבוה, צפיפות גבוהה וחוזק גבוהגרָפִיטחומר בעל עמידות מעולה בפני קורוזיה, יציבות בטמפרטורה גבוהה ומוליכות חשמלית מעולה. הוא עשוי מגרפיט טבעי או מלאכותי לאחר טיפול בחום בטמפרטורה גבוהה ועיבוד בלחץ גבוה, והוא משמש בדרך כלל ביישומים תעשייתיים בסביבות טמפרטורה גבוהה, לחץ גבוה וקורוזיביות.

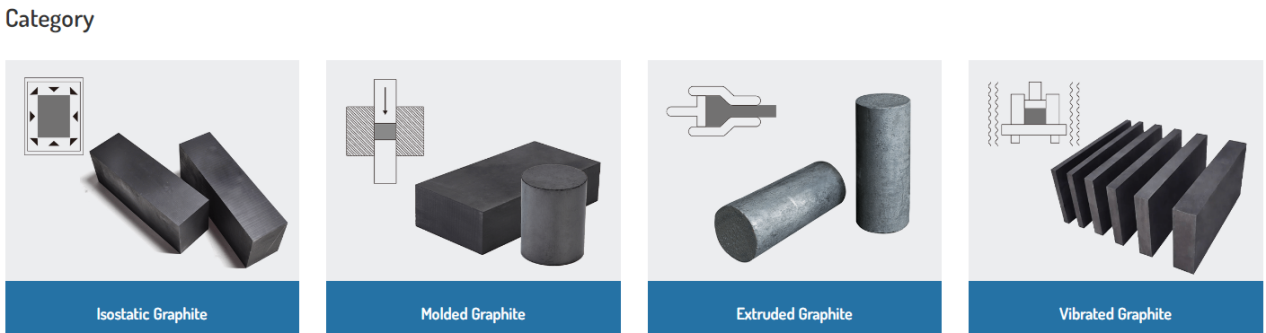

ניתן לחלק אותו לסוגים שונים, כולל איזוסטטיבלוקי גרפיט, בלוקי גרפיט אקסטרודיים, יצוקיםבלוקי גרפיטורטטבלוקי גרפיט.

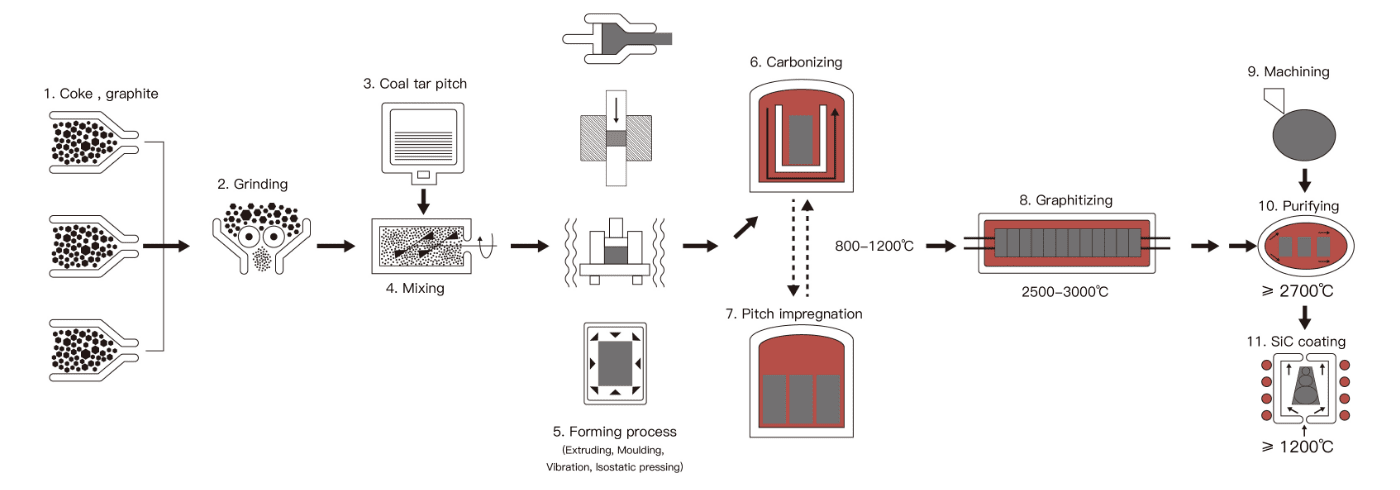

טכנולוגיות ייצור:

גרָפִיטגרפיט הוא יסוד אל-מתכתי ייחודי המורכב מאטומי פחמן המסודרים במבנה סריג משושה. זהו חומר רך ושביר המשמש בדרך כלל ביישומים תעשייתיים שונים בשל תכונותיו הייחודיות. גרפיט יכול לשמור על חוזקו ויציבותו גם בטמפרטורות העולות על 3600 מעלות צלזיוס. כעת הרשו לי להציג את תהליך הייצור של גרפיט מיוחד.

גרפיט איזוסטטי, העשוי מגרפיט טוהר גבוה באמצעות כבישה, הוא חומר חיוני המשמש לייצור תנורי גביש יחיד, גבישי גרפיט ליציקה רציפה של מתכת ואלקטרודות גרפיט לעיבוד שבבי באמצעות פריקת ניצוצות חשמלית. בנוסף ליישומים עיקריים אלה, הוא נמצא בשימוש נרחב בתחומי סגסוגות קשות (תנורי חימום בוואקום, לוחות סינטור וכו'), כרייה (ייצור תבניות מקדחים), תעשייה כימית (מחליפי חום, חלקים עמידים בפני קורוזיה), מטלורגיה (כורי היתוך) ומכונות (אטמים מכניים).

טכנולוגיית יציקה

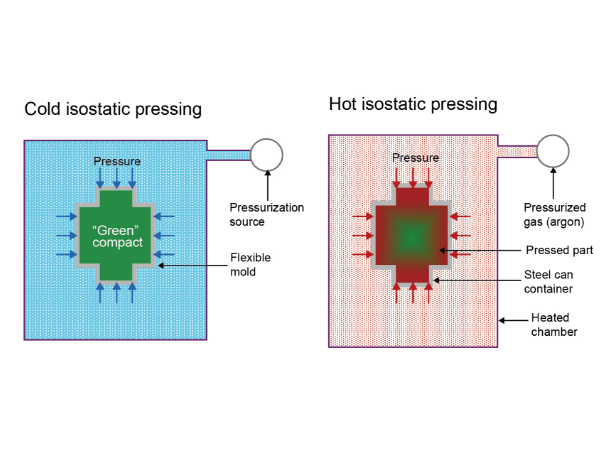

עקרון טכנולוגיית הדחיסה האיזוסטטית מבוסס על חוק פסקל. הוא משנה את הדחיסה החד-כיוונית (או הדו-כיוונית) של החומר לדחיסה רב-כיוונית (רב-כיוונית). במהלך התהליך, חלקיקי הפחמן נמצאים תמיד במצב לא מסודר, וצפיפות הנפח אחידה יחסית עם תכונות איזוטרופיות. בנוסף, היא אינה כפופה לגובה המוצר, ובכך הגרפיט האיזוסטטי אינו בעל הבדלים בביצועים או הבדלים קלים בביצועים.

בהתאם לטמפרטורה בה מתרחשים העיצוב וההתמצקות, ניתן לחלק את טכנולוגיית הכבישה האיזוסטטית לכבישה איזוסטטית קרה, כבישה איזוסטטית חמה וכבישה איזוסטטית חמה. למוצרי כבישה איזוסטטית יש צפיפות גבוהה, בדרך כלל גבוהה ב-5% עד 15% מזו של מוצרי כבישה חד-כיוונית או דו-כיוונית. הצפיפות היחסית של מוצרי כבישה איזוסטטית יכולה להגיע ל-99.8% עד 99.09%.

לגרפיט יצוק ביצועים יוצאי דופן בחוזק מכני, עמידות בפני שחיקה, צפיפות, קשיות ומוליכות חשמלית, וניתן לשפר ביצועים אלה עוד יותר על ידי הספגת שרף או מתכת.

גרפיט יצוק מתאפיין במוליכות חשמלית טובה, עמידות בטמפרטורה גבוהה, עמידות בפני קורוזיה, טוהר גבוה, שימון עצמי, עמידות בפני הלם תרמי ועיבוד שבבי מדויק קל, והוא נמצא בשימוש נרחב בתחומי יציקה רציפה, סגסוגת קשה וסינטור אלקטרוני, ניצוץ חשמלי, אטם מכני וכו'.

טכנולוגיית יציקה

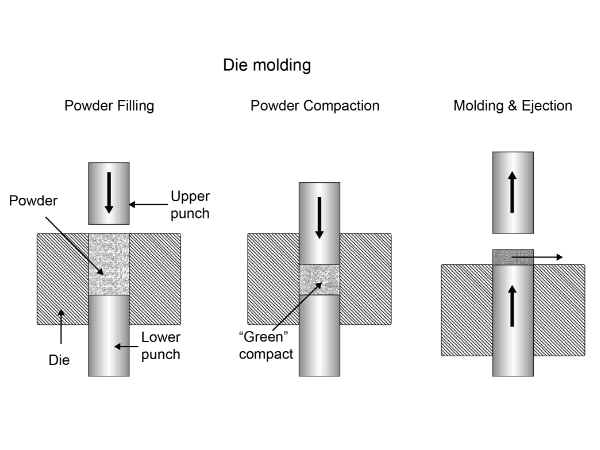

שיטת היציקה משמשת בדרך כלל לייצור גרפיט בגודל קטן מכבישה קרה או מוצרים בעלי מבנה דק. העיקרון הוא למלא כמות מסוימת של משחה בתבנית בצורה ובגודל הנדרשים, ולאחר מכן להפעיל לחץ מלמעלה או מלמטה. לעיתים, מפעילים לחץ משני הכיוונים כדי לדחוס את המשחה לצורה הנכונה בתבנית. לאחר מכן, המוצר המוגמר למחצה מפורק, מקורר, נבדק ונערם.

ישנן מכונות יציקה אנכיות ואופקיות. שיטת היציקה יכולה בדרך כלל ללחוץ רק על מוצר אחד בכל פעם, ולכן יעילות הייצור שלה נמוכה יחסית. עם זאת, היא יכולה לייצר מוצרים בדיוק גבוה שלא ניתן לייצר בטכנולוגיות אחרות. יתר על כן, ניתן לשפר את יעילות הייצור באמצעות לחיצה סימולטנית של מספר תבניות וקווי ייצור אוטומטיים.

גרפיט אקסטרודד נוצר על ידי ערבוב חלקיקי גרפיט בעלי טוהר גבוה עם חומר מקשר ולאחר מכן אקסטרודציה שלהם במכונת אקסטרודר. בהשוואה לגרפיט איזוסטטי, לגרפיט האקסטרודד יש גודל גרגירים גס יותר וחוזק נמוך יותר, אך יש לו מוליכות תרמית וחשמלית גבוהה יותר.

כיום, רוב מוצרי הפחמן והגרפיט מיוצרים בשיטת שיחול. הם משמשים בעיקר כגופי חימום ורכיבים מוליכי חום בתהליכי טיפול בחום בטמפרטורה גבוהה. בנוסף, ניתן להשתמש בבלוקים של גרפיט גם כאלקטרודות לביצוע העברת זרם בתהליכי אלקטרוליזה. לכן, הם נמצאים בשימוש נרחב כאטמים מכניים, חומרים מוליכי חום וחומרי אלקטרודה בסביבות קיצוניות כגון טמפרטורה גבוהה, לחץ גבוה ומהירות גבוהה.

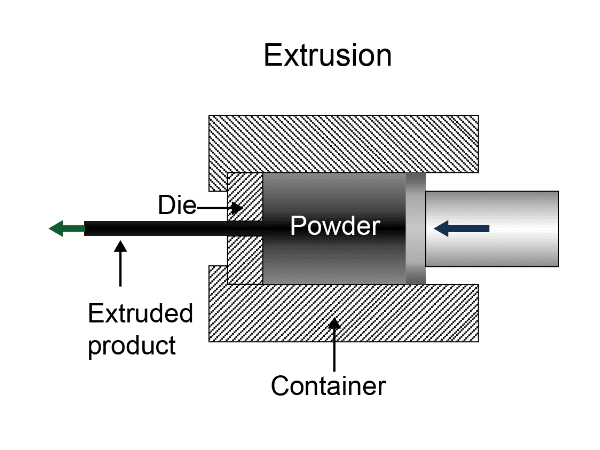

טכנולוגיית יציקה

שיטת האקסטרוזיה היא לטעון את המשחה לתוך גליל המשחה של המכבש וליצור אותה. המכבש מצויד בטבעת אקסטרוזיה הניתנת להחלפה (ניתנת להחלפה כדי לשנות את צורת החתך וגודל המוצר) מלפניה, ומחסום נייד מסופק לפני טבעת האקסטרוזיה. הבוכנה הראשית של המכבש ממוקמת מאחורי גליל המשחה.

לפני הפעלת לחץ, יש להניח מחיצה לפני טבעת השיחול, ולהפעיל לחץ מהכיוון ההפוך כדי לדחוס את המשחה. לאחר הסרת המחיצה וממשיכים להפעיל לחץ, המשחה נחלצת מטבעת השיחול. יש לחתוך את הרצועה הנשלפת לאורך הרצוי, לקרר אותה ולבדוק אותה לפני הכנסתה לערום. שיטת השיחול היא תהליך ייצור חצי רציף, כלומר לאחר הוספת כמות מסוימת של משחה, ניתן לייצר מספר מוצרים (בלוקי גרפיט, חומרי גרפיט) ברציפות.

כיום, רוב מוצרי הפחמן והגרפיט מיוצרים בשיטת שיחול.

לגרפיט רוטט מבנה אחיד עם גודל גרגירים בינוני. בנוסף, הוא נהיה פופולרי מאוד בזכות תכולת האפר הנמוכה שלו, חוזקו המכני המשופר ויציבותו החשמלית והתרמית הטובה, והוא נמצא בשימוש נרחב לעיבוד חומרי עבודה בקנה מידה גדול. ניתן לחזק אותו עוד יותר לאחר הספגת שרף או טיפול נוגד חמצון.

הוא נמצא בשימוש נרחב כאלמנט חימום ובידוד בייצור תנורי פוליסיליקון וסיליקון חד-קריסטלי בתעשייה הפוטו-וולטאית. הוא נמצא גם בשימוש נרחב בייצור מכסי חימום, רכיבי מחליפי חום, כורי היתוך ויציקה, בניית צמתים n המשמשים בתהליכים אלקטרוליטיים וייצור כורי היתוך להתכה וסגסוגת.

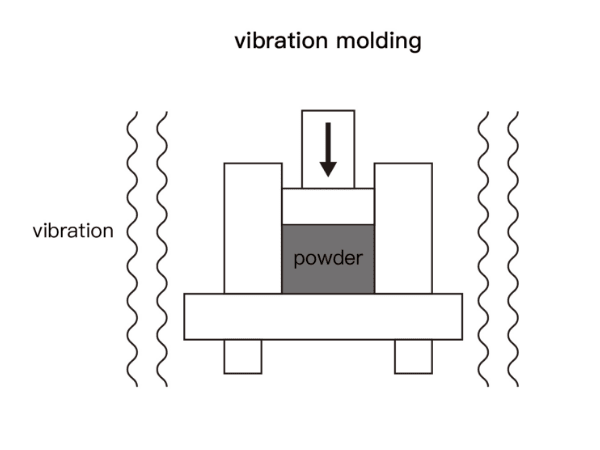

טכנולוגיית יציקה

העיקרון של ייצור גרפיט רוטט הוא למלא את התבנית בתערובת דמוית משחה, ולאחר מכן להניח עליה לוח מתכת כבד. בשלב הבא, החומר נדחס על ידי רטט התבנית. בהשוואה לגרפיט שחול, לגרפיט שנוצר על ידי רטט יש איזוטרופיה גבוהה יותר. מוצרי גרפיט מיוצרים בשיטת שחול.

זמן פרסום: 17 ביוני 2024