סקירה כללית של חומרים מרוכבים פחמן-פחמן

חומר מרוכב פחמן/פחמן (C/C).הוא חומר מרוכב מחוזק בסיבי פחמן עם סדרה של תכונות מצוינות כגון חוזק ומודולוס גבוהים, משקל סגולי קל, מקדם התפשטות תרמית קטן, עמידות בפני קורוזיה, עמידות בפני זעזועים תרמיים, עמידות טובה בחיכוך ויציבות כימית טובה. זהו סוג חדש של חומר מרוכב בטמפרטורה גבוהה במיוחד.

חומר מרוכב C/Cהוא חומר הנדסי משולב מבנה תרמי מעולה. כמו חומרים מרוכבים בעלי ביצועים גבוהים אחרים, זהו מבנה מרוכב המורכב משלב מחוזק בסיבים ומשלב בסיסי. ההבדל הוא שגם השלב המחוזק וגם השלב הבסיסי מורכבים מפחמן טהור בעל תכונות מיוחדות.

חומרים מרוכבים פחמן/פחמןעשויים בעיקר לבד פחמן, בד פחמן, סיבי פחמן כחיזוק ופחמן מושקע באדים כמטריצה, אבל יש לו רק אלמנט אחד, שהוא פחמן. על מנת להגביר את הצפיפות, הפחמן הנוצר בפחמיזה ספוג בפחמן או ספוג בשרף (או אספלט), כלומר, חומרים מרוכבים פחמן/פחמן עשויים משלושה חומרי פחמן.

תהליך ייצור של חומרים מרוכבים פחמן-פחמן

1) בחירת סיבי פחמן

הבחירה של חבילות סיבי פחמן והעיצוב המבני של בדי סיבים הם הבסיס לייצורC/C מרוכב. ניתן לקבוע את התכונות המכניות והתכונות התרמופיזיקליות של חומרים מרוכבים C/C על ידי בחירה רציונלית של סוגי סיבים ופרמטרים של אריגה של בד, כגון כיוון סידור חבילות חוטים, מרווח חבילות חוטים, תכולת נפח חבילות חוטים וכו'.

2) הכנת קדם סיבי פחמן

קדם סיבי פחמן מתייחס לריק שנוצר לצורה המבנית הנדרשת של הסיב בהתאם לצורת המוצר ודרישות הביצועים על מנת לבצע את תהליך הצפיפות. ישנן שלוש שיטות עיבוד עיקריות לחלקים מבניים מוכנים מראש: אריגה רכה, אריגה קשה ואריגה מעורבת רכה וקשה. תהליכי האריגה העיקריים הם: אריגת חוט יבשה, סידור קבוצת מוטות ספוג מראש, ניקור אריגה עדינה, סיפוף סיבים ואריגה כוללת רב כיוונית תלת מימדית. כיום, תהליך האריגה העיקרי המשמש בחומרים מרוכבים C הוא אריגה רב-כיוונית כוללת תלת מימדית. במהלך תהליך האריגה, כל הסיבים הארוגים מסודרים בכיוון מסוים. כל סיב מקוזז בזווית מסוימת לאורך הכיוון שלו ושזורים זה בזה ליצירת בד. המאפיין שלו הוא שהוא יכול ליצור בד כולל רב-כיווני תלת מימדי, שיכול לשלוט ביעילות על תכולת הנפח של הסיבים בכל כיוון של החומר המרוכב C/C, כך שהחומר המרוכב C/C יכול להפעיל תכונות מכניות סבירות לכל הכיוונים.

3) תהליך צפיפות C/C

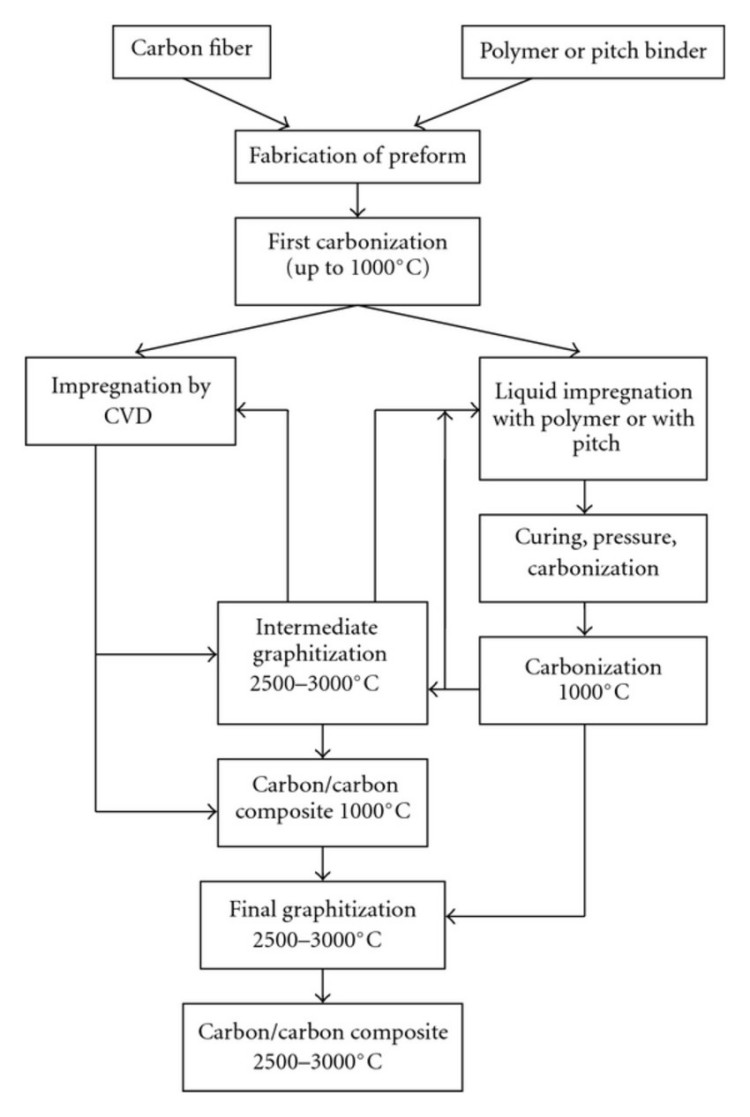

מידת ויעילות הצפיפות מושפעות בעיקר ממבנה הבד ומפרמטרי התהליך של חומר הבסיס. שיטות התהליך הנהוגות כיום כוללות פחמיזת הספגה, שקיעת אדים כימית (CVD), חדירת אדים כימיים (CVI), שקיעת נוזלים כימית, פירוליזה ושיטות נוספות. ישנם שני סוגים עיקריים של שיטות תהליך: תהליך פחמול הספגה ותהליך חדירת אדים כימיים.

הספגה-פחממה בשלב נוזלי

שיטת הספגה שלב נוזלי היא פשוטה יחסית בציוד ויש לה ישימות רחבה, ולכן שיטת הספגה שלב נוזלי היא שיטה חשובה להכנת חומרים מרוכבים C/C. זה לטבול את הפרפורם העשוי מסיבי פחמן לתוך ההספגה הנוזלית, ולגרום להספגה לחדור במלואו לתוך החללים של הפרפורם על ידי לחיצה, ולאחר מכן באמצעות סדרה של תהליכים כמו אשפרה, פחמול וגרפיטיזציה, סוף סוף להשיגחומרים מרוכבים C/C. החיסרון שלו הוא שנדרש מחזורי הספגה ופחממה חוזרים ונשנים כדי להשיג את דרישות הצפיפות. ההרכב והמבנה של ההספגה בשיטת ההספגה בשלב הנוזל חשובים מאוד. זה לא רק משפיע על יעילות הצפיפות, אלא גם משפיע על התכונות המכניות והפיזיקליות של המוצר. שיפור תפוקת הפחממה של ההספגה והפחתת הצמיגות של ההספגה היו תמיד אחד הנושאים המרכזיים שיש לפתור בהכנת חומרים מרוכבים C/C בשיטת הספגה בשלב נוזלי. הצמיגות הגבוהה ותפוקת הפחממה הנמוכה של ההספגה הן אחת הסיבות החשובות לעלות הגבוהה של חומרים מרוכבים C/C. שיפור הביצועים של ההספגה יכול לא רק לשפר את יעילות הייצור של חומרים מרוכבים C/C ולהפחית את עלותם, אלא גם לשפר את התכונות השונות של חומרים מרוכבים C/C. טיפול נגד חמצון בחומרים מרוכבים C/C סיבי פחמן מתחילים להתחמצן ב-360 מעלות צלזיוס באוויר. סיבי גרפיט טובים במעט מסיבי פחמן, וטמפרטורת החמצון שלו מתחילה להתחמצן ב-420 מעלות צלזיוס. טמפרטורת החמצון של חומרים מרוכבים C/C היא כ-450 מעלות צלזיוס. חומרים מרוכבים C/C קלים מאוד לחמצון באווירה חמצונית בטמפרטורה גבוהה, וקצב החמצון עולה במהירות עם עליית הטמפרטורה. אם אין אמצעים נגד חמצון, שימוש ארוך טווח בחומרים מרוכבים C/C בסביבה חמצונית בטמפרטורה גבוהה יגרום בהכרח לתוצאות קטסטרופליות. לכן, הטיפול נגד חמצון של חומרים מרוכבים C/C הפך לחלק הכרחי מתהליך ההכנה שלו. מנקודת המבט של טכנולוגיית אנטי חמצון, ניתן לחלק אותה לטכנולוגיית אנטי חמצון פנימית וטכנולוגיית ציפוי אנטי חמצון.

שלב אדים כימיים

שקיעת אדים כימית (CVD או CVI) היא הפקדת פחמן ישירות בנקבוביות הריק כדי להשיג את המטרה של מילוי הנקבוביות והגדלת הצפיפות. קל לבצע גרפיטציה של הפחמן המושקע, ויש לו תאימות פיזית טובה לסיב. הוא לא יתכווץ במהלך פחמול מחדש כמו שיטת ההספגה, והתכונות הפיזיקליות והמכניות של שיטה זו טובות יותר. עם זאת, במהלך תהליך CVD, אם פחמן מופקד על פני השטח של הריק, זה ימנע מהגז להתפזר לנקבוביות הפנימיות. יש להסיר את הפחמן שהושקע על פני השטח בצורה מכנית ולאחר מכן לבצע סבב חדש של שקיעה. למוצרים עבים, גם לשיטת CVD יש קשיים מסוימים, וגם המחזור של שיטה זו ארוך מאוד.

זמן פרסום: 31 בדצמבר 2024