2 תוצאות ניסוי ודיון

2.1שכבה אפיטקסיאליתעובי ואחידות

עובי השכבה האפיטקסיאלית, ריכוז הסימום והאחידות שלה הם אחד המדדים המרכזיים לשיפוט איכותם של פרוסות אפיטקסיאליות. עובי, ריכוז הסימום והאחידות הניתנים לשליטה מדויקת בתוך הפרוסה הם המפתח להבטחת הביצועים והעקביות של...התקני כוח SiC, ועובי השכבה האפיטקסיאלית ואחידות ריכוז הסימום הם גם בסיסים חשובים למדידת יכולת התהליך של ציוד אפיטקסיאלי.

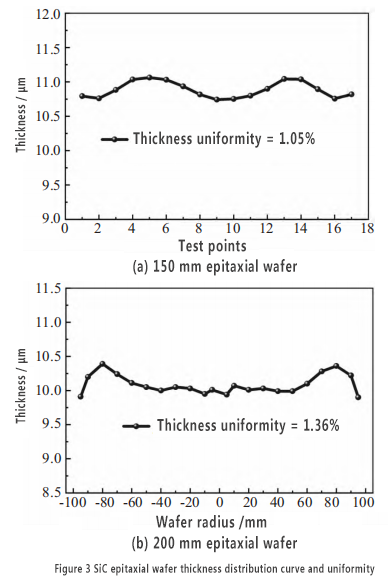

איור 3 מציג את עקומת אחידות העובי וההתפלגות של 150 מ"מ ו-200 מ"מפרוסות אפיטקסיאליות SiCניתן לראות מהאיור שעקומת התפלגות עובי השכבה האפיטקסיאלית סימטרית סביב נקודת המרכז של הוופל. זמן התהליך האפיטקסיאלי הוא 600 שניות, עובי השכבה האפיטקסיאלית הממוצע של וופל אפיטקסיאלי בגודל 150 מ"מ הוא 10.89 מיקרון, ואחידות העובי היא 1.05%. לפי חישוב, קצב הצמיחה האפיטקסיאלי הוא 65.3 מיקרון/שעה, שהיא רמת תהליך אפיטקסיאלית מהירה אופיינית. תחת אותו זמן תהליך אפיטקסיאלי, עובי השכבה האפיטקסיאלית של וופל אפיטקסיאלי בגודל 200 מ"מ הוא 10.10 מיקרון, אחידות העובי נמצאת בטווח של 1.36%, וקצב הצמיחה הכולל הוא 60.60 מיקרון/שעה, שהוא מעט נמוך מקצב הצמיחה האפיטקסיאלי של 150 מ"מ. הסיבה לכך היא שיש אובדן ברור לאורך הדרך כאשר מקור הסיליקון ומקור הפחמן זורמים ממעלה תא התגובה דרך פני הוופל למורד תא התגובה, ושטח הוופל של 200 מ"מ גדול משטח ה-150 מ"מ. הגז זורם דרך פני השטח של הוופל של 200 מ"מ למרחק רב יותר, וגז המקור הנצרך לאורך הדרך גדול יותר. בתנאי שהוופל ממשיך להסתובב, העובי הכולל של השכבה האפיטקסיאלית דק יותר, ולכן קצב הצמיחה איטי יותר. בסך הכל, אחידות העובי של ופלים אפיטקסיאליים של 150 מ"מ ו-200 מ"מ מצוינת, ויכולת התהליך של הציוד יכולה לעמוד בדרישות של מכשירים איכותיים.

2.2 ריכוז ואחידות של סימום שכבות אפיטקסיאליות

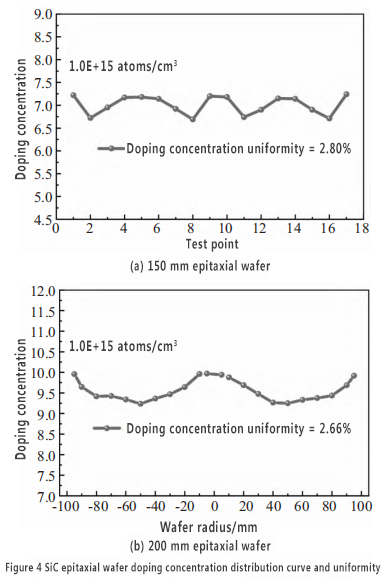

איור 4 מציג את אחידות ריכוז הסימום ואת התפלגות העקומה של 150 מ"מ ו-200 מ"מפרוסות אפיטקסיאליות SiCכפי שניתן לראות באיור, עקומת התפלגות הריכוזים על פרוסת הוופל האפיטקסיאלית סימטרית באופן ברור יחסית למרכז הוופל. אחידות ריכוז הסימום של השכבות האפיטקסיאליות של 150 מ"מ ו-200 מ"מ היא 2.80% ו-2.66% בהתאמה, שניתן לשלוט בהן עד 3%, וזו רמה מצוינת עבור ציוד בינלאומי דומה. עקומת ריכוז הסימום של השכבה האפיטקסיאלית מחולקת בצורת "W" לאורך כיוון הקוטר, אשר נקבע בעיקר על ידי שדה הזרימה של תנור הצמיחה האפיטקסיאלי האופקי הוא מקצה כניסת האוויר (במעלה הזרם) וזורם החוצה מהקצה במורד הזרם בצורה למינרית דרך פני השטח של הוופל; מכיוון שקצב "הדלדול לאורך הדרך" של מקור הפחמן (C2H4) גבוה מזה של מקור הסיליקון (TCS), כאשר הוופל מסתובב, כמות ה-C/Si בפועל על פני הוופל יורדת בהדרגה מהקצה למרכז (מקור הפחמן במרכז קטן יותר), על פי "תיאוריית העמדה התחרותית" של C ו-N, ריכוז הסימום במרכז הוופל יורד בהדרגה לכיוון הקצה, על מנת להשיג אחידות ריכוז מעולה, הקצה N2 נוסף כפיצוי במהלך התהליך האפיטקסיאלי כדי להאט את הירידה בריכוז הסימום מהמרכז לקצה, כך שעקומת ריכוז הסימום הסופית מציגה צורת "W".

2.3 פגמים בשכבה האפיטקסיאלית

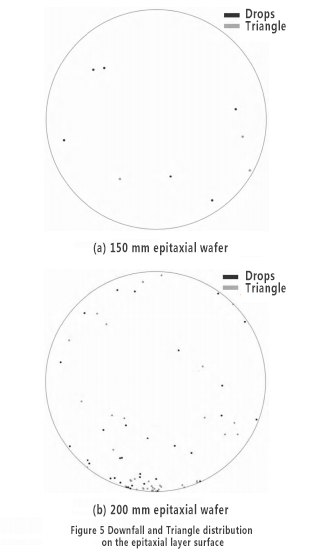

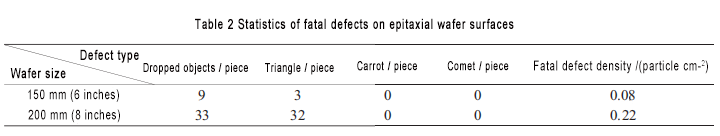

בנוסף לעובי ולריכוז הסימום, רמת בקרת פגמי השכבה האפיטקסיאלית היא גם פרמטר מרכזי למדידת איכות פרוסות אפיטקסיאליות ומדד חשוב ליכולת התהליך של ציוד אפיטקסיאלי. למרות של-SBD ול-MOSFET יש דרישות שונות לפגמים, פגמי מורפולוגיה של פני השטח הברורים יותר כגון פגמי טיפה, פגמי משולש, פגמי גזר, פגמי שביט וכו' מוגדרים כפגמי קילר של התקני SBD ו-MOSFET. ההסתברות לכישלון של שבבים המכילים פגמים אלה היא גבוהה, ולכן שליטה במספר פגמי הקילר חשובה ביותר לשיפור תפוקת השבב ולהפחתת עלויות. איור 5 מציג את התפלגות פגמי הקילר של פרוסות אפיטקסיאליות SiC בגודל 150 מ"מ ו-200 מ"מ. בתנאי שאין חוסר איזון ברור ביחס C/Si, ניתן לבטל פגמי גזר ופגמי שביט באופן בסיסי, בעוד שפגמי טיפה ופגמי משולש קשורים לבקרת הניקיון במהלך הפעלת ציוד אפיטקסיאלי, רמת הטוהר של חלקי הגרפיט בתא התגובה ואיכות המצע. מטבלה 2, ניתן לראות כי צפיפות הפגמים הקטלניים של פרוסות אפיטקסיאליות של 150 מ"מ ו-200 מ"מ ניתנת לשליטה בטווח של 0.3 חלקיקים/ס"מ רבוע, שהיא רמה מצוינת עבור אותו סוג ציוד. רמת בקרת צפיפות הפגמים הקטלניים של פרוסת ...

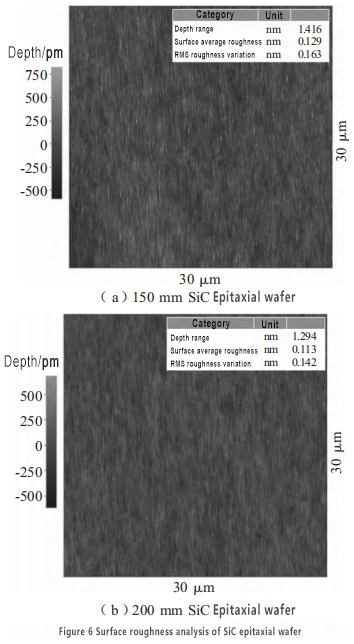

2.4 חספוס פני השטח של פרוסת פרוסה אפיטקסיאלית

איור 6 מציג את תמונות ה-AFM של פני השטח של פרוסות אפיטקסיאליות SiC בקוטר 150 מ"מ ו-200 מ"מ. ניתן לראות מהאיור כי חספוס השורש הריבועי הממוצע Ra של פני השטח של פרוסות אפיטקסיאליות 150 מ"מ ו-200 מ"מ הוא 0.129 ננומטר ו-0.113 ננומטר בהתאמה, ופני השטח של השכבה האפיטקסיאלית חלקים ללא תופעת צבירה מאקרו-שלבית ברורה. תופעה זו מראה כי צמיחת השכבה האפיטקסיאלית תמיד שומרת על מצב גידול זרימת מדרגות במהלך כל התהליך האפיטקסיאלי, ולא מתרחשת צבירה מדרגית. ניתן לראות כי באמצעות תהליך גידול אפיטקסיאלי אופטימלי, ניתן להשיג שכבות אפיטקסיאליות חלקות על מצעים בעלי זווית נמוכה של 150 מ"מ ו-200 מ"מ.

3 סיכום

פרוסות אפיטקסיאליות הומוגניות 4H-SiC בגודל 150 מ"מ ו-200 מ"מ הוכנו בהצלחה על מצעים מקומיים באמצעות ציוד גידול אפיטקסיאלי SiC בגודל 200 מ"מ שפותח באופן עצמאי, ופותח תהליך אפיטקסיאלי הומוגני המתאים ל-150 מ"מ ו-200 מ"מ. קצב הגידול האפיטקסיאלי יכול להיות גדול מ-60 מיקרומטר/שעה. איכות פרוסות האפיטקסיאליות עומדת בדרישת האפיטקסיה במהירות גבוהה, תוך עמידה בדרישת האפיטקסיה במהירות גבוהה. ניתן לשלוט באחידות העובי של פרוסות האפיטקסיאליות SiC בגודל 150 מ"מ ו-200 מ"מ בטווח של 1.5%, אחידות הריכוז נמוכה מ-3%, צפיפות הפגם הקטלני נמוכה מ-0.3 חלקיקים/ס"מ רבוע, ושורש הריבוע הממוצע של חספוס פני השטח האפיטקסיאלי Ra נמוך מ-0.15 ננומטר. מדדי התהליך המרכזיים של פרוסות האפיטקסיאליות נמצאים ברמה המתקדמת בתעשייה.

מקור: ציוד מיוחד לתעשייה האלקטרונית

מחבר: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(מכון המחקר ה-48 של קבוצת טכנולוגיית האלקטרוניקה של סין, צ'אנגשה, חונאן 410111)

זמן פרסום: 4 בספטמבר 2024