ציפוי שכבה דקה הוא ציפוי שכבה של סרט על חומר המצע העיקרי של מוליך למחצה. סרט זה יכול להיות עשוי מחומרים שונים, כגון סיליקון דיאוקסיד, פוליסיליקון מוליך למחצה, נחושת מתכתית וכו'. הציוד המשמש לציפוי נקרא ציוד ציפוי שכבה דקה.

מנקודת מבטו של תהליך ייצור שבבי מוליכים למחצה, הוא ממוקם בתהליך החזיתי.

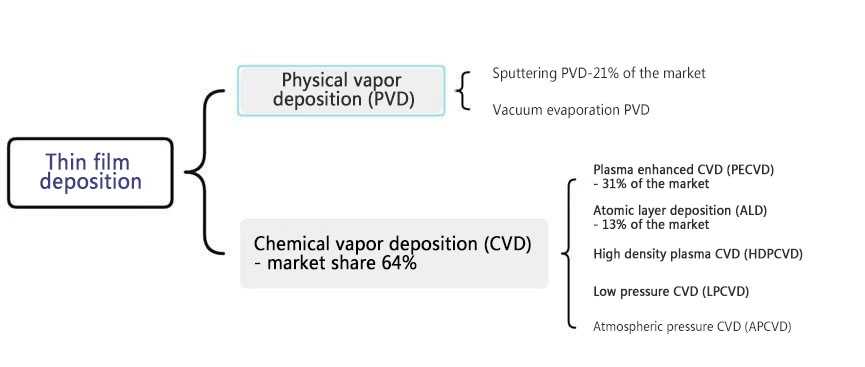

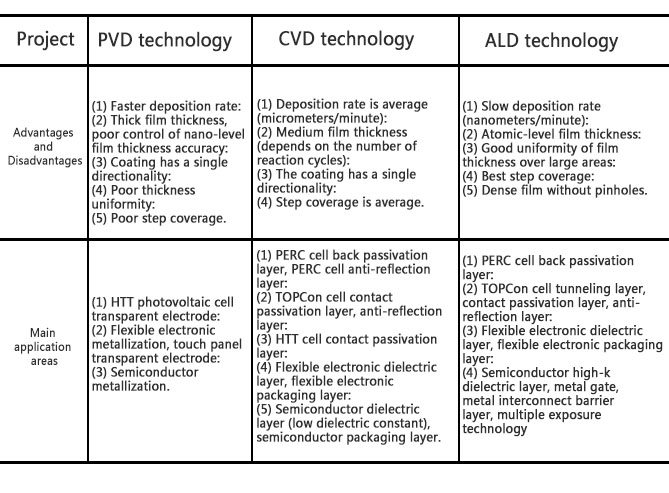

ניתן לחלק את תהליך הכנת הסרט הדק לשתי קטגוריות לפי שיטת יצירת הסרט: שקיעת אדים פיזיקלית (PVD) ושקיעת אדים כימית.(CVD), שבתוכם ציוד לתהליך CVD מהווה חלק גבוה יותר.

שקיעת אדים פיזיקלית (PVD) מתייחסת לאידוי פני השטח של מקור החומר ולשקיעתם על פני השטח של המצע באמצעות גז/פלזמה בלחץ נמוך, כולל אידוי, התזה, קרן יונים וכו';

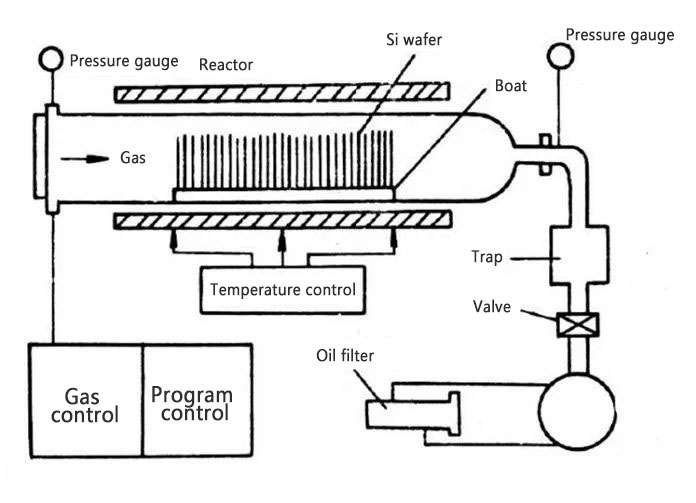

שקיעת אדים כימית (מחלות לב וכלי דם) מתייחס לתהליך של הצטברות שכבה מוצקה על פני פרוסת סיליקון באמצעות תגובה כימית של תערובת גז. בהתאם לתנאי התגובה (לחץ, חומר מקדים), הוא מחולק ללחץ אטמוספרימחלות לב וכלי דם(APCVD), לחץ נמוךמחלות לב וכלי דם(LPCVD), CVD משופר בפלזמה (PECVD), CVD בפלזמה בצפיפות גבוהה (HDPCVD) ושיקוע שכבה אטומית (ALD).

LPCVD: ל-LPCVD יכולת כיסוי צעדים טובה יותר, בקרת הרכב ומבנה טובים, קצב ותפוקה גבוהים של שקיעת חומר, והוא מפחית משמעותית את מקור זיהום החלקיקים. בהסתמכות על ציוד חימום כמקור חום לשמירה על התגובה, בקרת טמפרטורה ולחץ גז חשובים מאוד. בשימוש נרחב בייצור שכבות פוליאסטר של תאי TopCon.

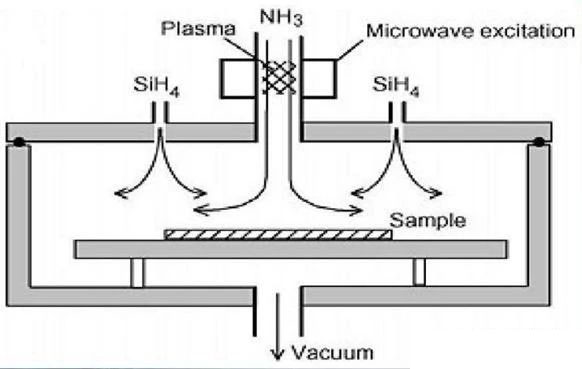

PECVD: PECVD מסתמך על פלזמה הנוצרת על ידי אינדוקציה בתדר רדיו כדי להשיג טמפרטורה נמוכה (פחות מ-450 מעלות) של תהליך שיקוע שכבה דקה. שיקוע בטמפרטורה נמוכה הוא היתרון העיקרי שלו, ובכך חוסך באנרגיה, מפחית עלויות, מגדיל את כושר הייצור ומפחית את הדעיכה לאורך החיים של נושאי מטען מיעוטיים בפרוסות סיליקון הנגרמות על ידי טמפרטורה גבוהה. ניתן ליישם אותו בתהליכים של תאים שונים כגון PERC, TOPCON ו-HJT.

ALD: אחידות שכבה טובה, צפופה וללא חורים, מאפייני כיסוי צעד טובים, ניתנת לביצוע בטמפרטורה נמוכה (טמפרטורת החדר -400℃), יכולה לשלוט בעובי שכבה בצורה פשוטה ומדויקת, ניתנת ליישום נרחב על מצעים בצורות שונות, ואינה דורשת שליטה באחידות זרימת המגיבים. אך החיסרון הוא שמהירות יצירת השדה איטית. כגון שכבת פולטת אור של אבץ גופרתי (ZnS) המשמשת לייצור מבודדים ננו-מבניים (Al2O3/TiO2) וצגי אלקטרולומינסנט דק-שכבה (TFEL).

שקיעת שכבה אטומית (ALD) היא תהליך ציפוי בוואקום היוצר שכבה דקה על פני השטח של מצע, שכבה אחר שכבה, בצורת שכבה אטומית אחת. כבר בשנת 1974, פיזיקאי החומרים הפיני טואומו סונטולה פיתח טכנולוגיה זו וזכה בפרס הטכנולוגיה של המילניום בשווי מיליון אירו. טכנולוגיית ALD שימשה במקור עבור צגים שטוחים עם אלקטרולומינסנט, אך היא לא הייתה בשימוש נרחב. רק בתחילת המאה ה-21 החלה טכנולוגיית ALD להיות מאומצת על ידי תעשיית המוליכים למחצה. על ידי ייצור חומרים דקים במיוחד בעלי דיאלקטריות גבוהה כדי להחליף את תחמוצת הסיליקון המסורתית, היא פתרה בהצלחה את בעיית זרם הדליפה הנגרמת על ידי צמצום רוחב הקו של טרנזיסטורי אפקט שדה, מה שהוביל את חוק מור להתפתח עוד יותר לעבר רוחב קווים קטן יותר. ד"ר טואומו סונטולה אמר פעם ש-ALD יכול להגדיל משמעותית את צפיפות האינטגרציה של רכיבים.

נתונים ציבוריים מראים כי טכנולוגיית ALD הומצאה על ידי ד"ר טואומו סונטולה מ-PICOSUN בפינלנד בשנת 1974 ועברה תיעוש בחו"ל, כמו למשל הסרט הדיאלקטרי הגבוה בשבב 45/32 ננומטר שפותח על ידי אינטל. בסין, ארצי הציגה את טכנולוגיית ALD יותר מ-30 שנה מאוחר יותר ממדינות זרות. באוקטובר 2010, PICOSUN בפינלנד ואוניברסיטת פודאן אירחו את מפגש חילופי האקדמים הראשון בתחום ALD, והציגו את טכנולוגיית ALD לסין בפעם הראשונה.

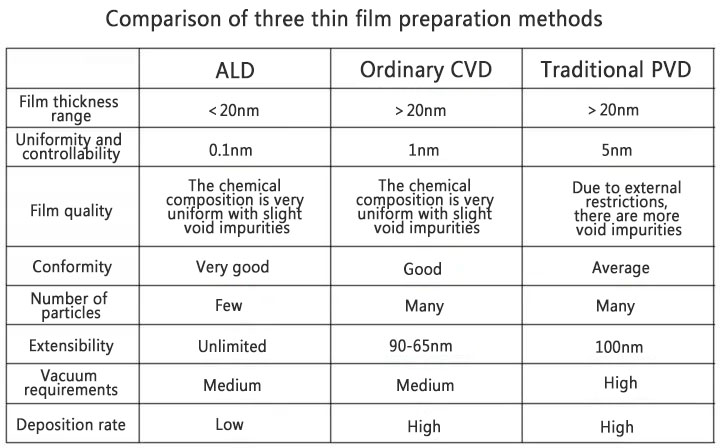

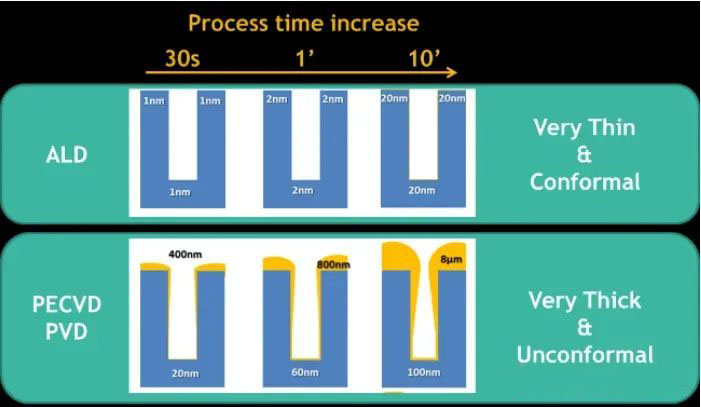

בהשוואה לשקיעת אדים כימית מסורתית (מחלות לב וכלי דם) ושקיעת אדים פיזיקלית (PVD), היתרונות של ALD הם קונפורמיות תלת-ממדית מעולה, אחידות שכבה בשטח גדול ובקרת עובי מדויקת, המתאימים לגידול שכבות דקות במיוחד על צורות משטח מורכבות ומבנים בעלי יחס גובה-רוחב גבוה.

—מקור נתונים: פלטפורמת עיבוד מיקרו-ננו של אוניברסיטת צינגהואה—

בעידן שלאחר מור, המורכבות ונפח התהליך של ייצור פרוסות סיליקון שופרו מאוד. אם ניקח לדוגמה שבבי לוגיקה, עם העלייה במספר קווי הייצור עם תהליכים מתחת ל-45 ננומטר, במיוחד קווי ייצור עם תהליכים של 28 ננומטר ומטה, הדרישות לעובי ציפוי ולבקרת דיוק גבוהות יותר. לאחר הכנסת טכנולוגיית חשיפה מרובה, מספר שלבי תהליך ה-ALD והציוד הנדרש גדלו משמעותית; בתחום שבבי הזיכרון, תהליך הייצור המרכזי התפתח ממבנה NAND דו-ממדי למבנה NAND תלת-ממדי, מספר השכבות הפנימיות המשיך לגדול, והרכיבים הציגו בהדרגה מבנים בעלי צפיפות גבוהה ויחס גובה-רוחב גבוה, והתפקיד החשוב של ALD החל לצוץ. מנקודת מבט של פיתוח עתידי של מוליכים למחצה, טכנולוגיית ALD תמלא תפקיד חשוב יותר ויותר בעידן שלאחר מור.

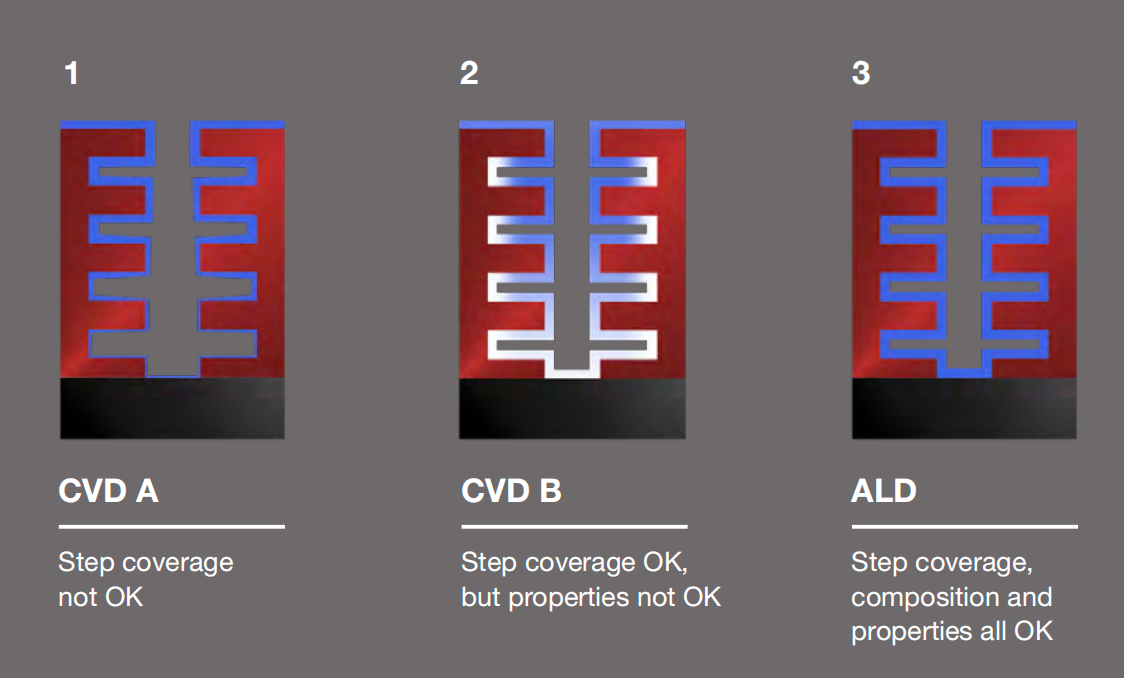

לדוגמה, ALD היא טכנולוגיית השיקוע היחידה שיכולה לעמוד בדרישות הכיסוי וביצועי הסרט של מבנים תלת-ממדיים מורכבים (כגון 3D-NAND). ניתן לראות זאת בבירור באיור למטה. הסרט המופקד ב-CVD A (כחול) אינו מכסה לחלוטין את החלק התחתון של המבנה; גם אם נעשים כמה התאמות תהליך ב-CVD (CVD B) כדי להשיג כיסוי, ביצועי הסרט וההרכב הכימי של האזור התחתון גרועים מאוד (אזור לבן באיור); לעומת זאת, השימוש בטכנולוגיית ALD מראה כיסוי סרט מלא, ותכונות סרט איכותיות ואחידות מושגות בכל אזורי המבנה.

—-תמונה יתרונות טכנולוגיית ALD בהשוואה ל-CVD (מקור: ASM)—-

למרות ש-CVD עדיין תופסת את נתח השוק הגדול ביותר בטווח הקצר, ALD הפכה לאחד החלקים הצומחים ביותר בשוק ציוד ייצור הוופלים. בשוק ALD זה, בעל פוטנציאל צמיחה גדול ותפקיד מפתח בייצור שבבים, ASM היא חברה מובילה בתחום ציוד ה-ALD.

זמן פרסום: 12 ביוני 2024