Il fan out wafer level packaging (FOWLP) è un metodo conveniente nel settore dei semiconduttori. Ma gli effetti collaterali tipici di questo processo sono la deformazione e lo spostamento del truciolo. Nonostante il continuo miglioramento della tecnologia di fan out a livello di wafer e di pannello, questi problemi legati allo stampaggio sussistono ancora.

La deformazione è causata dal ritiro chimico del composto liquido per stampaggio a compressione (LCM) durante la polimerizzazione e il raffreddamento dopo lo stampaggio. Il secondo motivo della deformazione è la mancata corrispondenza del coefficiente di espansione termica (CTE) tra il chip di silicio, il materiale di stampaggio e il substrato. L'offset è dovuto al fatto che i materiali da stampaggio viscosi con un elevato contenuto di riempitivo possono solitamente essere utilizzati solo ad alta temperatura e alta pressione. Quando il chip viene fissato al supporto tramite un legame temporaneo, l'aumento della temperatura ammorbidirà l'adesivo, indebolendo così la sua forza adesiva e riducendo la sua capacità di fissare il chip. Il secondo motivo dell'offset è che la pressione richiesta per lo stampaggio crea stress su ciascun truciolo.

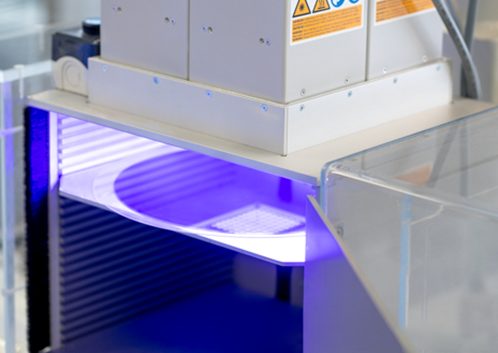

Per trovare soluzioni a queste sfide, DELO ha condotto uno studio di fattibilità collegando un semplice chip analogico su un supporto. In termini di configurazione, il wafer portante è rivestito con adesivo di collegamento temporaneo e il chip è posizionato a faccia in giù. Successivamente, il wafer è stato stampato utilizzando adesivo DELO a bassa viscosità e polimerizzato con radiazione ultravioletta prima di rimuovere il wafer di supporto. In tali applicazioni vengono generalmente utilizzati compositi per stampaggio termoindurenti ad alta viscosità.

Nell'esperimento DELO ha anche confrontato la deformazione dei materiali per stampaggio termoindurenti e dei prodotti polimerizzati con raggi UV e i risultati hanno mostrato che i tipici materiali per stampaggio si deformavano durante il periodo di raffreddamento dopo il termoindurimento. Pertanto, l'uso della polimerizzazione a raggi ultravioletti a temperatura ambiente invece della polimerizzazione a caldo può ridurre notevolmente l'impatto della mancata corrispondenza del coefficiente di dilatazione termica tra il composto per stampaggio e il supporto, minimizzando così la deformazione nella massima misura possibile.

L'uso di materiali che polimerizzano con l'ultravioletto può anche ridurre l'uso di riempitivi, riducendo così la viscosità e il modulo di Young. La viscosità dell'adesivo modello utilizzato nel test è 35000 mPa · se il modulo di Young è 1 GPa. Grazie all'assenza di riscaldamento o di alta pressione sul materiale di stampaggio, lo spostamento del truciolo può essere ridotto al minimo possibile. Un tipico composto per stampaggio ha una viscosità di circa 800.000 mPa · se un modulo di Young nell'ordine di due cifre.

Nel complesso, la ricerca ha dimostrato che l'utilizzo di materiali polimerizzati con raggi UV per lo stampaggio di grandi aree è vantaggioso per la produzione di imballaggi a ventaglio a livello di wafer chip leader, riducendo al minimo la deformazione e l'offset del truciolo nella massima misura possibile. Nonostante le differenze significative nei coefficienti di dilatazione termica tra i materiali utilizzati, questo processo ha ancora molteplici applicazioni grazie all’assenza di variazione di temperatura. Inoltre, la polimerizzazione UV può anche ridurre i tempi di polimerizzazione e il consumo di energia.

La polimerizzazione UV anziché termica riduce la deformazione e lo spostamento dello stampo negli imballaggi a livello di wafer fan-out

Confronto di wafer rivestiti da 12 pollici utilizzando un composto ad alto riempitivo indurito termicamente (A) e un composto indurito con UV (B)

Orario di pubblicazione: 05-nov-2024