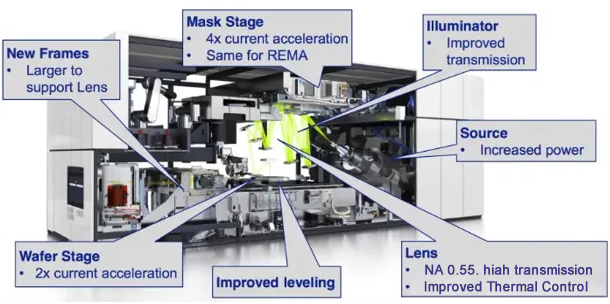

La tecnologia della fotolitografia si concentra principalmente sull'utilizzo di sistemi ottici per esporre i pattern dei circuiti su wafer di silicio. La precisione di questo processo influisce direttamente sulle prestazioni e sulla resa dei circuiti integrati. Essendo una delle principali apparecchiature per la produzione di chip, la macchina litografica contiene fino a centinaia di migliaia di componenti. Sia i componenti ottici che quelli all'interno del sistema litografico richiedono una precisione estremamente elevata per garantire le prestazioni e l'accuratezza del circuito.Ceramica SiCsono stati utilizzati inmandrini per wafere specchi quadrati in ceramica.

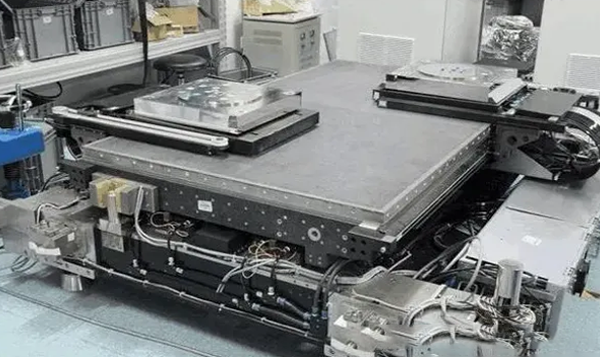

Mandrino per waferIl mandrino del wafer nella macchina litografica sostiene e muove il wafer durante il processo di esposizione. L'allineamento preciso tra il wafer e il mandrino è essenziale per replicare accuratamente il pattern sulla superficie del wafer.wafer di SiCI mandrini sono noti per la loro leggerezza, l'elevata stabilità dimensionale e il basso coefficiente di dilatazione termica, che possono ridurre i carichi inerziali e migliorare l'efficienza del movimento, la precisione di posizionamento e la stabilità.

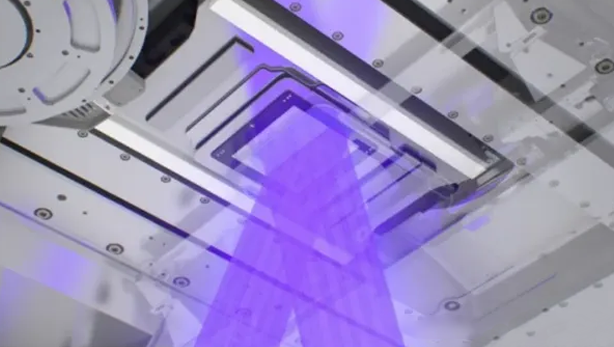

Specchio quadrato in ceramica. Nella macchina litografica, la sincronizzazione del movimento tra il mandrino del wafer e la fase della maschera è fondamentale, in quanto influisce direttamente sulla precisione e sulla resa della litografia. Il riflettore quadrato è un componente chiave del sistema di misurazione del feedback di posizionamento della scansione del mandrino del wafer e i requisiti dei suoi materiali sono leggeri e rigorosi. Sebbene le ceramiche al carburo di silicio abbiano proprietà di leggerezza ideali, la produzione di tali componenti è complessa. Attualmente, i principali produttori internazionali di apparecchiature per circuiti integrati utilizzano principalmente materiali come la silice fusa e la cordierite. Tuttavia, con il progresso tecnologico, gli esperti cinesi sono riusciti a produrre specchi quadrati in ceramica al carburo di silicio di grandi dimensioni, di forma complessa, estremamente leggeri e completamente chiusi e altri componenti ottici funzionali per macchine fotolitografiche. La fotomaschera, nota anche come apertura, trasmette la luce attraverso la maschera per formare un pattern sul materiale fotosensibile. Tuttavia, quando la luce EUV irradia la maschera, emette calore, aumentando la temperatura a 600-1000 gradi Celsius, il che può causare danni termici. Pertanto, uno strato di film di SiC viene solitamente depositato sulla fotomaschera. Molte aziende straniere, come ASML, offrono ora pellicole con una trasmittanza superiore al 90% per ridurre la pulizia e l'ispezione durante l'uso della fotomaschera e migliorare l'efficienza e la resa del prodotto delle macchine fotolitografiche EUV.

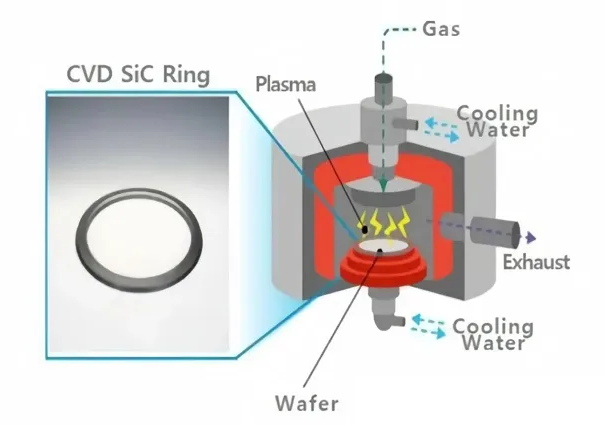

Incisione al plasmaLe fotomaschere a deposizione, note anche come mirini, hanno la funzione principale di trasmettere la luce attraverso la maschera e formare un pattern sul materiale fotosensibile. Tuttavia, quando la luce EUV (ultravioletto estremo) irradia la fotomaschera, emette calore, aumentandone la temperatura tra 600 e 1000 gradi Celsius, il che può causare danni termici. Pertanto, uno strato di film di carburo di silicio (SiC) viene solitamente depositato sulla fotomaschera per alleviare questo problema. Attualmente, molte aziende straniere, come ASML, hanno iniziato a fornire film con una trasparenza superiore al 90% per ridurre la necessità di pulizia e ispezione durante l'utilizzo della fotomaschera, migliorando così l'efficienza e la resa delle macchine litografiche EUV. Incisione al plasma eAnello di messa a fuoco di deposizionee altri Nella produzione di semiconduttori, il processo di incisione utilizza agenti di incisione liquidi o gassosi (come i gas contenenti fluoro) ionizzati nel plasma per bombardare il wafer e rimuovere selettivamente i materiali indesiderati finché il modello di circuito desiderato non rimane sulwafersuperficie. Al contrario, la deposizione di film sottili è simile al lato opposto dell'incisione, utilizzando un metodo di deposizione per impilare materiali isolanti tra strati metallici per formare un film sottile. Poiché entrambi i processi utilizzano la tecnologia al plasma, sono soggetti a effetti corrosivi su camere e componenti. Pertanto, i componenti all'interno dell'apparecchiatura devono avere una buona resistenza al plasma, una bassa reattività ai gas di incisione al fluoro e una bassa conduttività. I componenti tradizionali delle apparecchiature di incisione e deposizione, come gli anelli di messa a fuoco, sono solitamente realizzati in materiali come il silicio o il quarzo. Tuttavia, con il progresso della miniaturizzazione dei circuiti integrati, la domanda e l'importanza dei processi di incisione nella produzione di circuiti integrati sono in aumento. A livello microscopico, l'incisione precisa dei wafer di silicio richiede un plasma ad alta energia per ottenere spessori di linea inferiori e strutture di dispositivi più complesse. Pertanto, il carburo di silicio (SiC) ottenuto tramite deposizione chimica da vapore (CVD) è gradualmente diventato il materiale di rivestimento preferito per le apparecchiature di incisione e deposizione, grazie alle sue eccellenti proprietà fisiche e chimiche, all'elevata purezza e all'uniformità. Attualmente, i componenti in carburo di silicio CVD nelle apparecchiature di incisione includono anelli di messa a fuoco, soffioni a doccia di gas, vassoi e anelli di bordo. Nelle apparecchiature di deposizione, sono presenti coperchi e rivestimenti per camere di deposizione.Substrati di grafite rivestiti in SIC.

Grazie alla sua bassa reattività e conduttività ai gas di incisione al cloro e al fluoro,carburo di silicio CVDè diventato un materiale ideale per componenti quali gli anelli di messa a fuoco nelle apparecchiature di incisione al plasma.carburo di silicio CVDI componenti delle apparecchiature di incisione includono anelli di messa a fuoco, soffioni a gas, vassoi, anelli di bordo, ecc. Prendiamo ad esempio gli anelli di messa a fuoco: sono componenti chiave posizionati all'esterno del wafer e a diretto contatto con esso. Applicando tensione all'anello, il plasma viene focalizzato attraverso l'anello sul wafer, migliorando l'uniformità del processo. Tradizionalmente, gli anelli di messa a fuoco sono realizzati in silicio o quarzo. Tuttavia, con il progresso della miniaturizzazione dei circuiti integrati, la domanda e l'importanza dei processi di incisione nella produzione di circuiti integrati continuano ad aumentare. La potenza e il fabbisogno energetico dell'incisione al plasma continuano ad aumentare, soprattutto nelle apparecchiature di incisione a plasma accoppiato capacitivamente (CCP), che richiedono una maggiore energia del plasma. Di conseguenza, l'uso di anelli di messa a fuoco realizzati in materiali al carburo di silicio è in aumento.

Data di pubblicazione: 29 ottobre 2024