La formation de dioxyde de silicium à sa surface est appelée oxydation. La création d'un dioxyde de silicium stable et fortement adhérent a donné naissance à la technologie des circuits intégrés planaires en silicium. Bien qu'il existe de nombreuses façons de produire du dioxyde de silicium directement à sa surface, cette méthode est généralement réalisée par oxydation thermique, qui consiste à exposer le silicium à un environnement oxydant à haute température (oxygène, eau). Les méthodes d'oxydation thermique permettent de contrôler l'épaisseur du film et les caractéristiques de l'interface silicium/dioxyde de silicium lors de la préparation des films de dioxyde de silicium. D'autres techniques de production de dioxyde de silicium sont l'anodisation plasma et l'anodisation humide, mais aucune de ces techniques n'est largement utilisée dans les procédés VLSI.

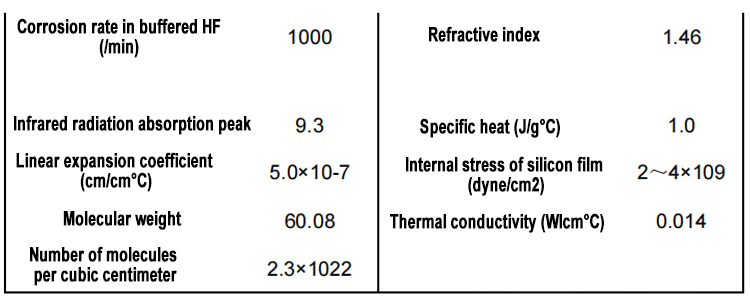

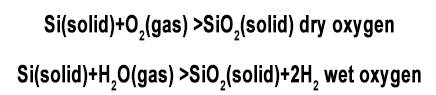

Le silicium a tendance à former du dioxyde de silicium stable. Si du silicium fraîchement clivé est exposé à un environnement oxydant (tel que l'oxygène ou l'eau), il formera une très fine couche d'oxyde (< 20 Å), même à température ambiante. Lorsqu'il est exposé à un environnement oxydant à haute température, une couche d'oxyde plus épaisse se formera plus rapidement. Le mécanisme fondamental de formation du dioxyde de silicium à partir du silicium est bien compris. Deal et Grove ont développé un modèle mathématique décrivant précisément la dynamique de croissance des films d'oxyde d'une épaisseur supérieure à 300 Å. Ils ont proposé que l'oxydation se déroule de la manière suivante : l'oxydant (molécules d'eau et d'oxygène) diffuse à travers la couche d'oxyde existante jusqu'à l'interface Si/SiO₂, où il réagit avec le silicium pour former du dioxyde de silicium. La principale réaction de formation du dioxyde de silicium est décrite comme suit :

La réaction d'oxydation se produit à l'interface Si/SiO₂. Ainsi, lorsque la couche d'oxyde croît, le silicium est continuellement consommé et l'interface envahit progressivement le silicium. D'après la densité et la masse moléculaire correspondantes du silicium et du dioxyde de silicium, on constate que la consommation de silicium pour l'épaisseur de la couche d'oxyde finale est de 44 %. Ainsi, si la couche d'oxyde croît de 10 000 Å, 4 400 Å de silicium seront consommés. Cette relation est importante pour calculer la hauteur des marches formées sur la surface.plaquette de siliciumLes étapes sont le résultat de différents taux d’oxydation à différents endroits de la surface de la plaquette de silicium.

Nous fournissons également des produits en graphite et en carbure de silicium de haute pureté, largement utilisés dans le traitement des plaquettes comme l'oxydation, la diffusion et le recuit.

Bienvenue à tous les clients du monde entier pour nous rendre visite pour une discussion plus approfondie !

https://www.vet-china.com/

Date de publication : 13 novembre 2024