2 Résultats expérimentaux et discussion

2.1couche épitaxialeépaisseur et uniformité

L'épaisseur de la couche épitaxiale, la concentration de dopage et l'uniformité sont des indicateurs clés pour juger de la qualité des plaquettes épitaxiales. Un contrôle précis de l'épaisseur, de la concentration de dopage et de l'uniformité au sein de la plaquette est essentiel pour garantir les performances et la régularité des produits.dispositifs de puissance SiC, ainsi que l'épaisseur de la couche épitaxiale et l'uniformité de la concentration de dopage sont également des bases importantes pour mesurer la capacité du processus de l'équipement épitaxial.

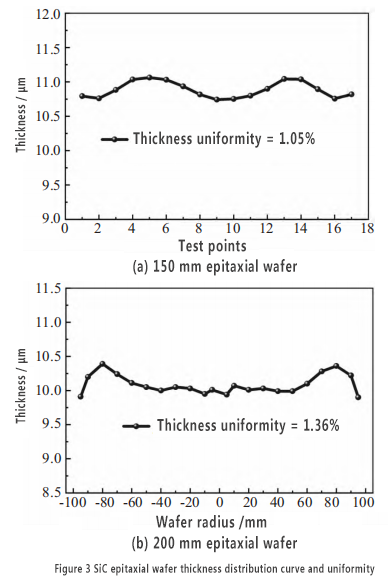

La figure 3 montre la courbe d'uniformité et de distribution de l'épaisseur de 150 mm et 200 mmplaquettes épitaxiales de SiCLa figure montre que la courbe de distribution de l'épaisseur de la couche épitaxiale est symétrique par rapport au centre de la plaquette. Le temps d'épitaxie est de 600 s, l'épaisseur moyenne de la couche épitaxiale de la plaquette de 150 mm est de 10,89 µm et l'uniformité d'épaisseur est de 1,05 %. Par calcul, la vitesse de croissance épitaxiale est de 65,3 µm/h, ce qui correspond à un niveau typique de processus épitaxial rapide. Avec le même temps d'épitaxie, l'épaisseur de la couche épitaxiale de la plaquette de 200 mm est de 10,10 µm, l'uniformité d'épaisseur est de 1,36 % et la vitesse de croissance globale est de 60,60 µm/h, ce qui est légèrement inférieur à celui de la plaquette de 150 mm. Cela s'explique par des pertes évidentes lors du passage des sources de silicium et de carbone de l'amont de la chambre de réaction à l'aval, à travers la surface de la plaquette. Or, la surface de la plaquette de 200 mm est supérieure à celle de 150 mm. Le gaz traverse la surface de la plaquette de 200 mm sur une distance plus longue, et la consommation de gaz source est plus importante. Lorsque la plaquette est en rotation continue, l'épaisseur globale de la couche épitaxiale est plus fine, ce qui ralentit la croissance. Globalement, l'uniformité d'épaisseur des plaquettes épitaxiales de 150 mm et 200 mm est excellente, et la capacité de traitement de l'équipement répond aux exigences des dispositifs de haute qualité.

2.2 Concentration et uniformité du dopage de la couche épitaxiale

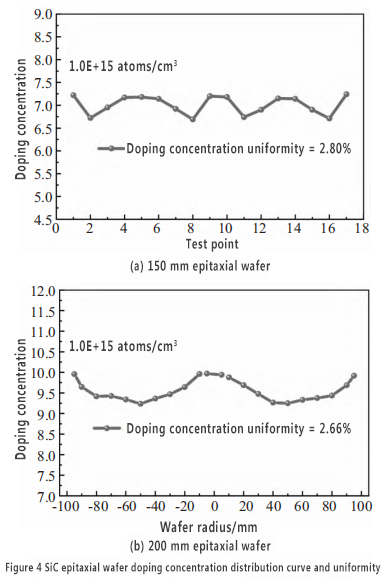

La figure 4 montre l'uniformité de la concentration de dopage et la distribution des courbes de 150 mm et 200 mmplaquettes épitaxiales de SiCComme le montre la figure, la courbe de distribution de la concentration sur la plaquette épitaxiale présente une symétrie évidente par rapport au centre de la plaquette. L'uniformité de la concentration de dopage des couches épitaxiales de 150 mm et 200 mm est respectivement de 2,80 % et 2,66 %, avec une précision de contrôle de 3 %, ce qui constitue un excellent niveau pour des équipements internationaux similaires. La courbe de concentration de dopage de la couche épitaxiale est distribuée en « W » le long du diamètre, principalement déterminé par le champ d'écoulement du four épitaxial horizontal à parois chaudes, car le flux d'air du four de croissance épitaxiale à flux d'air horizontal part de l'extrémité d'entrée d'air (en amont) et ressort de l'extrémité aval de manière laminaire à travers la surface de la plaquette. Étant donné que le taux d'appauvrissement en cours de route de la source de carbone (C2H4) est supérieur à celui de la source de silicium (TCS), lorsque la plaquette tourne, le rapport C/Si réel sur la surface de la plaquette diminue progressivement du bord vers le centre (la source de carbone au centre est moindre), selon la « théorie de la position compétitive » de C et N, la concentration de dopage au centre de la plaquette diminue progressivement vers le bord, afin d'obtenir une excellente uniformité de concentration, le bord N2 est ajouté en compensation pendant le processus épitaxial pour ralentir la diminution de la concentration de dopage du centre vers le bord, de sorte que la courbe de concentration de dopage finale présente une forme en « W ».

2.3 Défauts de la couche épitaxiale

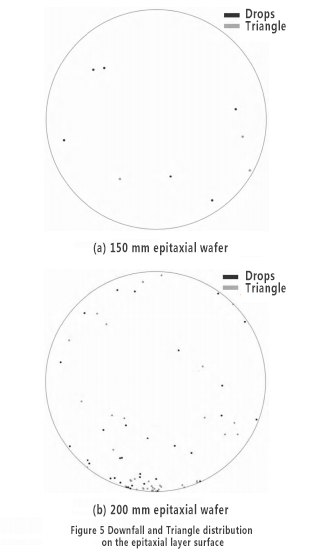

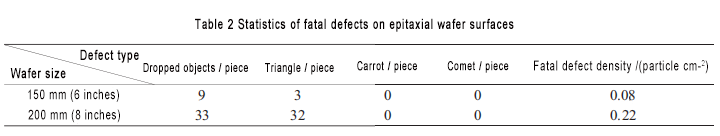

Outre l'épaisseur et la concentration de dopage, le niveau de contrôle des défauts de la couche épitaxiale est également un paramètre essentiel pour mesurer la qualité des plaquettes épitaxiales et un indicateur important de la capacité du procédé de l'équipement épitaxial. Bien que les SBD et les MOSFET aient des exigences différentes en matière de défauts, les défauts de morphologie de surface les plus évidents, tels que les défauts en goutte, les défauts en triangle, les défauts en carotte, les défauts en comète, etc., sont définis comme des défauts majeurs des dispositifs SBD et MOSFET. La probabilité de défaillance des puces contenant ces défauts est élevée ; le contrôle du nombre de défauts majeurs est donc crucial pour améliorer le rendement des puces et réduire les coûts. La figure 5 illustre la répartition des défauts majeurs des plaquettes épitaxiales SiC de 150 mm et 200 mm. En l'absence de déséquilibre évident du rapport C/Si, les défauts en carotte et les défauts en comète peuvent être pratiquement éliminés, tandis que les défauts en goutte et les défauts en triangle sont liés au contrôle de la propreté pendant le fonctionnement de l'équipement épitaxial, au niveau d'impureté des pièces en graphite dans la chambre de réaction et à la qualité du substrat. Le tableau 2 montre que la densité des défauts fatals des plaquettes épitaxiées de 150 mm et 200 mm peut être contrôlée à 0,3 particules/cm², ce qui constitue un excellent niveau pour un même type d'équipement. Le niveau de contrôle de la densité des défauts fatals des plaquettes épitaxiées de 150 mm est supérieur à celui des plaquettes épitaxiées de 200 mm. Cela s'explique par la maturité du procédé de préparation du substrat de 150 mm par rapport à celui de 200 mm, par sa meilleure qualité et par le meilleur niveau de contrôle des impuretés de la chambre de réaction en graphite de 150 mm.

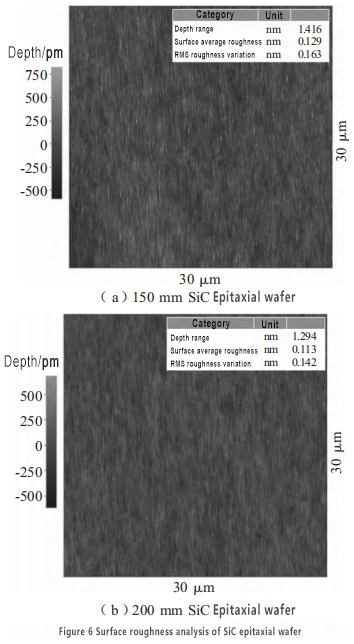

2.4 Rugosité de surface des plaquettes épitaxiales

La figure 6 présente les images AFM de la surface de plaquettes épitaxiées de SiC de 150 mm et 200 mm. On y constate que la rugosité quadratique moyenne de surface Ra des plaquettes épitaxiées de 150 mm et 200 mm est respectivement de 0,129 nm et 0,113 nm, et que la surface de la couche épitaxiée est lisse, sans phénomène évident d'agrégation par macro-pas. Ce phénomène montre que la croissance de la couche épitaxiée maintient toujours le mode de croissance par pas tout au long du processus épitaxial, sans agrégation par pas. On constate qu'en utilisant le processus de croissance épitaxiale optimisé, des couches épitaxiées lisses peuvent être obtenues sur des substrats à faible angle de 150 mm et 200 mm.

3 Conclusion

Les plaquettes épitaxiales homogènes 4H-SiC de 150 mm et 200 mm ont été préparées avec succès sur des substrats nationaux à l'aide d'un équipement de croissance épitaxiale SiC de 200 mm développé par nos soins. Un procédé d'épitaxie homogène adapté aux dimensions de 150 mm et 200 mm a été mis au point. La vitesse de croissance épitaxiale peut dépasser 60 μm/h. Tout en répondant aux exigences d'épitaxie à grande vitesse, la qualité des plaquettes épitaxiales est excellente. L'uniformité d'épaisseur des plaquettes épitaxiales SiC de 150 mm et 200 mm est contrôlée à 1,5 %, l'uniformité de concentration est inférieure à 3 %, la densité de défauts fatals est inférieure à 0,3 particules/cm² et la rugosité de surface épitaxiale (Ra) est inférieure à 0,15 nm. Les indicateurs de processus clés des plaquettes épitaxiales sont à la pointe de l'industrie.

Source : Équipements spéciaux pour l'industrie électronique

Auteurs : Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48e Institut de recherche de la China Electronics Technology Group Corporation, Changsha, Hunan 410111)

Date de publication : 4 septembre 2024