Le dépôt de couches minces consiste à déposer une couche sur le substrat principal du semi-conducteur. Cette couche peut être constituée de divers matériaux, tels que le dioxyde de silicium, un composé isolant, le polysilicium semi-conducteur, le cuivre métallique, etc. L'équipement utilisé pour le dépôt de couches minces est appelé équipement de dépôt de couches minces.

Du point de vue du processus de fabrication des puces semi-conductrices, il se situe dans le processus frontal.

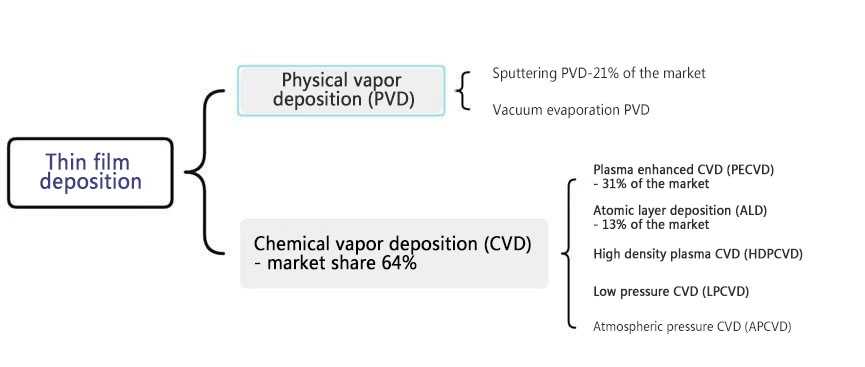

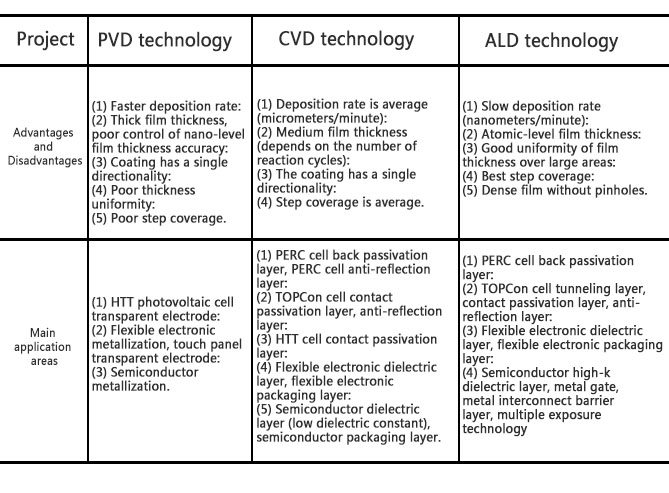

Le processus de préparation de films minces peut être divisé en deux catégories selon sa méthode de formation de film : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur.(MCV), parmi lesquels les équipements de procédé CVD représentent une proportion plus élevée.

Le dépôt physique en phase vapeur (PVD) fait référence à la vaporisation de la surface de la source de matériau et au dépôt sur la surface du substrat par gaz/plasma à basse pression, y compris l'évaporation, la pulvérisation cathodique, le faisceau d'ions, etc.

Dépôt chimique en phase vapeur (maladies cardiovasculaires) désigne le procédé de dépôt d'un film solide à la surface d'une plaquette de silicium par réaction chimique d'un mélange gazeux. Selon les conditions de réaction (pression, précurseur), on distingue la pression atmosphérique.maladies cardiovasculaires(APCVD), basse pressionmaladies cardiovasculaires(LPCVD), CVD amélioré par plasma (PECVD), CVD par plasma haute densité (HDPCVD) et dépôt de couches atomiques (ALD).

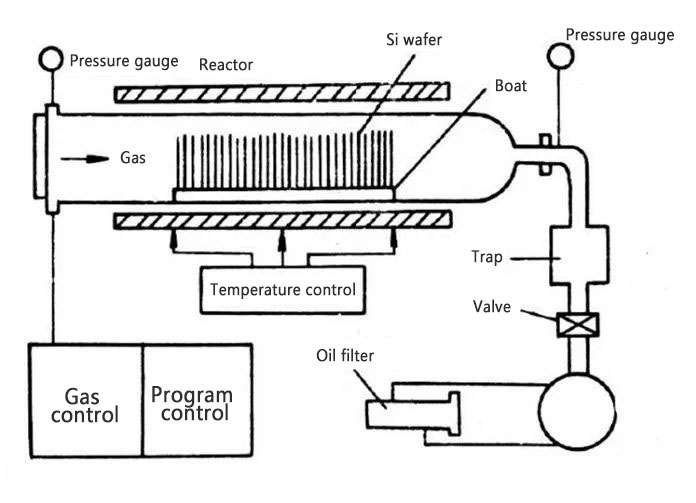

LPCVD : Le LPCVD offre une meilleure couverture des étapes, un bon contrôle de la composition et de la structure, un taux de dépôt et un rendement élevés, et réduit considérablement la source de pollution particulaire. L'utilisation d'un équipement de chauffage comme source de chaleur pour maintenir la réaction, le contrôle de la température et de la pression du gaz sont essentiels. Il est largement utilisé dans la fabrication de couches polymériques pour les cellules TopCon.

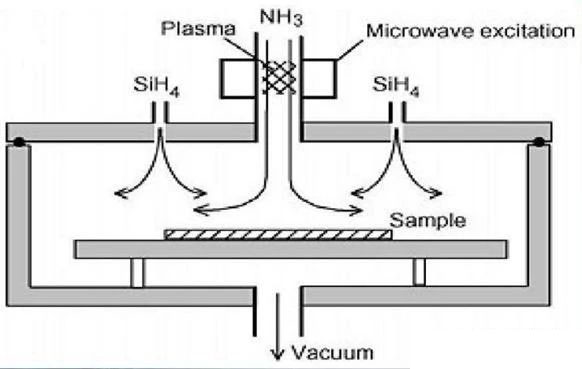

PECVD : Le PECVD s'appuie sur le plasma généré par induction radiofréquence pour atteindre une basse température (moins de 450 degrés) lors du dépôt de couches minces. Son principal avantage est de permettre des économies d'énergie, de réduire les coûts, d'augmenter la capacité de production et de limiter la dégradation des porteurs minoritaires dans les plaquettes de silicium due aux températures élevées. Il peut être appliqué aux procédés de diverses cellules telles que PERC, TOPCON et HJT.

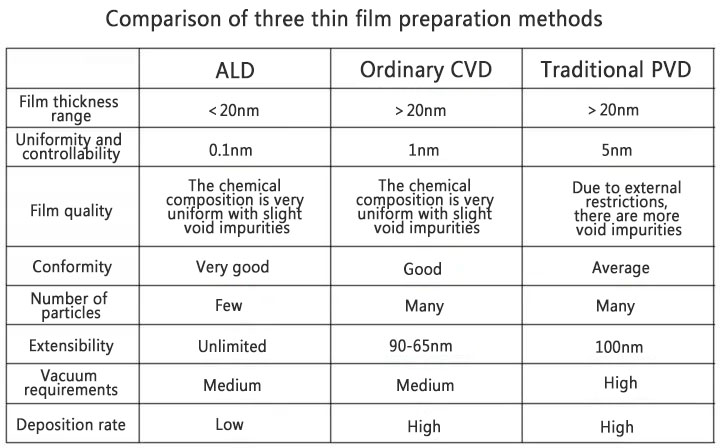

ALD : bonne uniformité du film, densité et absence de trous, bonnes caractéristiques de couverture des gradins, réalisable à basse température (température ambiante - 400 °C), contrôle simple et précis de l'épaisseur du film, largement applicable à des substrats de formes diverses et ne nécessitant pas de contrôle de l'uniformité du flux de réactif. Cependant, l'inconvénient est la lenteur de la formation du film. Par exemple, la couche électroluminescente en sulfure de zinc (ZnS) est utilisée pour produire des isolants nanostructurés (Al₂O₃/TiO₂) et des écrans électroluminescents à couches minces (TFEL).

Le dépôt de couches atomiques (ALD) est un procédé de revêtement sous vide qui forme une fine couche à la surface d'un substrat, couche par couche, sous la forme d'une seule couche atomique. Dès 1974, le physicien finlandais des matériaux Tuomo Suntola a développé cette technologie et a remporté le Millennium Technology Award, doté d'un million d'euros. Initialement utilisée pour les écrans plats électroluminescents, la technologie ALD n'a connu qu'un succès limité. Ce n'est qu'au début du XXIe siècle que l'industrie des semi-conducteurs a commencé à l'adopter. En fabriquant des matériaux ultra-minces à haute diélectrique pour remplacer l'oxyde de silicium traditionnel, cette technologie a permis de résoudre le problème du courant de fuite causé par la réduction de la largeur de ligne des transistors à effet de champ, ce qui a conduit à l'évolution de la loi de Moore vers des largeurs de ligne plus petites. Le Dr Tuomo Suntola a déclaré que l'ALD pouvait augmenter considérablement la densité d'intégration des composants.

Les données publiques montrent que la technologie ALD a été inventée par le Dr Tuomo Suntola de PICOSUN en Finlande en 1974 et a été industrialisée à l'étranger, notamment pour le film hautement diélectrique de la puce 45/32 nanomètres développée par Intel. En Chine, la technologie ALD a été introduite plus de 30 ans après les autres pays. En octobre 2010, PICOSUN en Finlande et l'Université Fudan ont organisé la première réunion nationale d'échange universitaire sur l'ALD, présentant ainsi la technologie ALD en Chine pour la première fois.

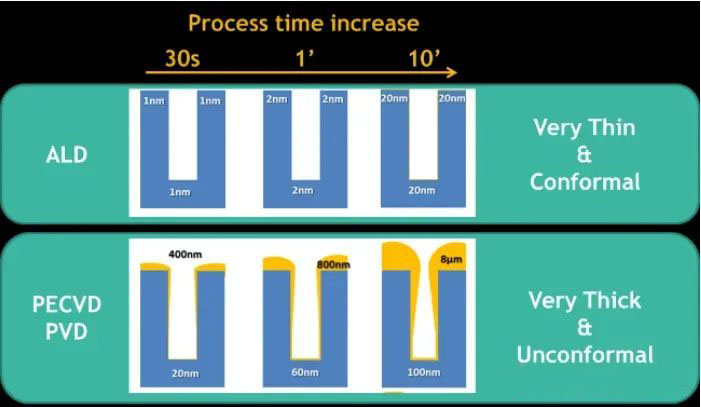

Comparé au dépôt chimique en phase vapeur traditionnel (maladies cardiovasculaires) et le dépôt physique en phase vapeur (PVD), les avantages de l'ALD sont une excellente conformité tridimensionnelle, une uniformité de film sur une grande surface et un contrôle précis de l'épaisseur, qui conviennent à la croissance de films ultra-minces sur des formes de surface complexes et des structures à rapport hauteur/largeur élevé.

—Source des données : Plateforme de traitement micro-nano de l'Université Tsinghua—

Après l'ère Moore, la complexité et le volume des processus de fabrication des plaquettes se sont considérablement améliorés. Prenons l'exemple des puces logiques : avec l'augmentation du nombre de lignes de production utilisant des procédés inférieurs à 45 nm, notamment celles utilisant des procédés de 28 nm et moins, les exigences en matière d'épaisseur de revêtement et de contrôle de précision sont plus élevées. Après l'introduction de la technologie d'exposition multiple, le nombre d'étapes et d'équipements nécessaires au procédé ALD a considérablement augmenté. Dans le domaine des puces mémoire, le procédé de fabrication traditionnel est passé de la NAND 2D à la NAND 3D. Le nombre de couches internes a continué d'augmenter, et les composants ont progressivement présenté des structures à haute densité et à rapport hauteur/largeur élevé. Le rôle important de l'ALD a commencé à émerger. Du point de vue du développement futur des semi-conducteurs, la technologie ALD jouera un rôle de plus en plus important après l'ère Moore.

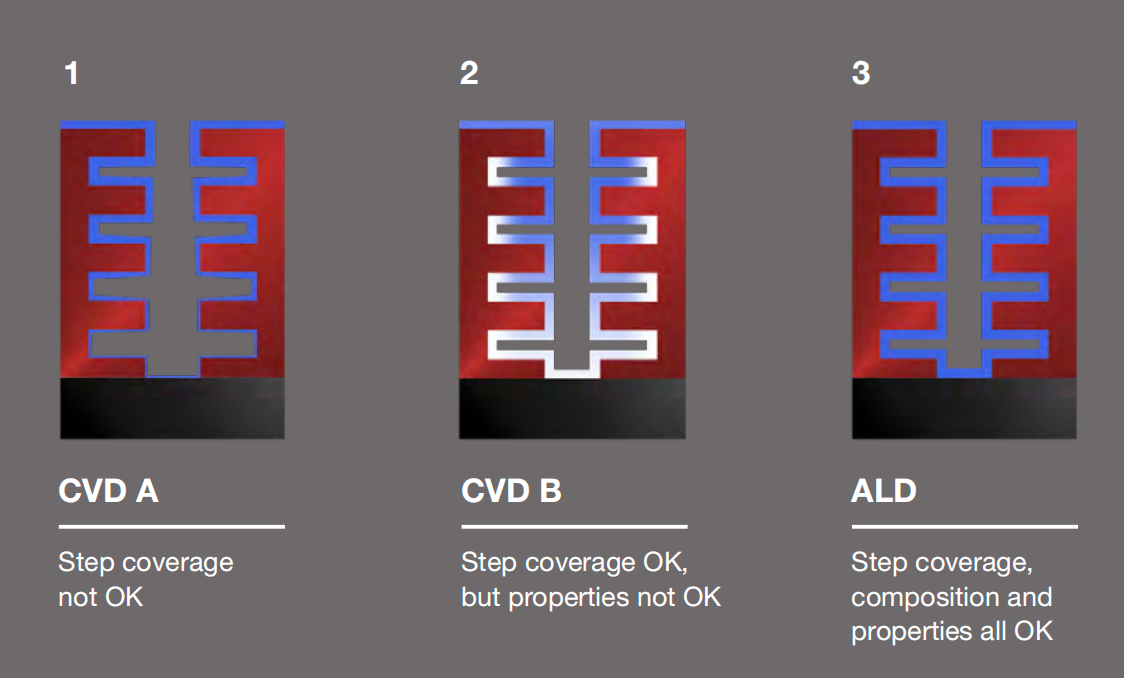

Par exemple, l'ALD est la seule technologie de dépôt capable de répondre aux exigences de couverture et de performance du film des structures empilées 3D complexes (telles que la 3D-NAND). La figure ci-dessous illustre clairement ce phénomène. Le film déposé en CVD A (bleu) ne recouvre pas complètement la partie inférieure de la structure ; même si certains ajustements du procédé CVD (CVD B) sont apportés pour obtenir une couverture, la performance du film et la composition chimique de la zone inférieure sont très médiocres (zone blanche sur la figure). En revanche, l'utilisation de la technologie ALD permet une couverture complète du film, avec des propriétés de film uniformes et de haute qualité obtenues dans toutes les zones de la structure.

—-Avantages de la technologie ALD par rapport au CVD (Source : ASM)—-

Bien que le CVD occupe encore la plus grande part de marché à court terme, l'ALD est devenu l'un des segments du marché des équipements de fabrication de plaquettes à la croissance la plus rapide. Sur ce marché à fort potentiel de croissance et jouant un rôle clé dans la fabrication de puces, ASM est une entreprise leader dans ce domaine.

Date de publication : 12 juin 2024