مروری بر مواد کامپوزیت کربن-کربن

مواد کامپوزیتی کربن/کربن (C/C).یک ماده کامپوزیتی تقویت شده با فیبر کربن با یک سری خواص عالی مانند استحکام و مدول بالا، وزن مخصوص نور، ضریب انبساط حرارتی کوچک، مقاومت در برابر خوردگی، مقاومت در برابر شوک حرارتی، مقاومت در برابر اصطکاک خوب و پایداری شیمیایی خوب است. این یک نوع جدید از مواد کامپوزیتی با دمای فوق العاده بالا است.

مواد کامپوزیت C/Cیک ماده مهندسی یکپارچه ساختار حرارتی عالی است. مانند سایر مواد کامپوزیتی با کارایی بالا، این یک ساختار مرکب است که از یک فاز تقویت شده با الیاف و یک فاز پایه تشکیل شده است. با این تفاوت که هم فاز تقویت شده و هم فاز پایه از کربن خالص با خواص ویژه تشکیل شده است.

مواد کامپوزیت کربن/کربنعمدتاً از نمد کربن، پارچه کربن، فیبر کربن به عنوان تقویت کننده و کربن رسوب شده با بخار به عنوان ماتریس ساخته شده اند، اما فقط یک عنصر دارد که کربن است. به منظور افزایش چگالی، کربن تولید شده توسط کربن آغشته به کربن یا آغشته به رزین (یا آسفالت) می شود، یعنی مواد کامپوزیت کربن/کربن از سه ماده کربنی ساخته می شوند.

فرآیند ساخت مواد کامپوزیت کربن-کربن

1) انتخاب فیبر کربن

انتخاب بستههای فیبر کربنی و طراحی ساختاری پارچههای الیافی اساس تولید است.کامپوزیت C/C. خواص مکانیکی و خواص ترموفیزیکی کامپوزیتهای C/C را میتوان با انتخاب منطقی انواع الیاف و پارامترهای بافت پارچه، مانند جهت آرایش دستههای نخ، فاصله بین دستههای نخ، محتوای حجم دسته نخ و غیره تعیین کرد.

2) تهیه پریفرم فیبر کربن

پریفرم الیاف کربن به یک لایه خالی اطلاق می شود که به شکل ساختاری مورد نیاز الیاف با توجه به شکل محصول و الزامات عملکرد به منظور انجام فرآیند تراکم سازی شکل می گیرد. سه روش اصلی پردازش برای قطعات ساختاری پیش ساخته وجود دارد: بافت نرم، بافت سخت و بافندگی مخلوط نرم و سخت. فرآیندهای اصلی بافندگی عبارتند از: بافندگی نخ خشک، چیدمان گروه میله ای از پیش آغشته شده، سوراخ بافی ریز، سیم پیچی الیاف و بافت کلی چند جهته سه بعدی. در حال حاضر، فرآیند اصلی بافت مورد استفاده در مواد کامپوزیت C، بافت کلی چند جهته سه بعدی است. در طول فرآیند بافت، تمام الیاف بافته شده در یک جهت مشخص قرار می گیرند. هر الیاف در یک زاویه معین در جهت خاص خود جابجا شده و با یکدیگر در هم تنیده شده و یک پارچه را تشکیل می دهند. ویژگی آن این است که می تواند یک پارچه کلی چند جهته سه بعدی را تشکیل دهد که می تواند به طور موثر محتوای حجمی الیاف را در هر جهت از مواد کامپوزیت C/C کنترل کند، به طوری که ماده کامپوزیت C/C بتواند خواص مکانیکی مناسبی را اعمال کند. در تمام جهات

3) فرآیند تراکم C/C

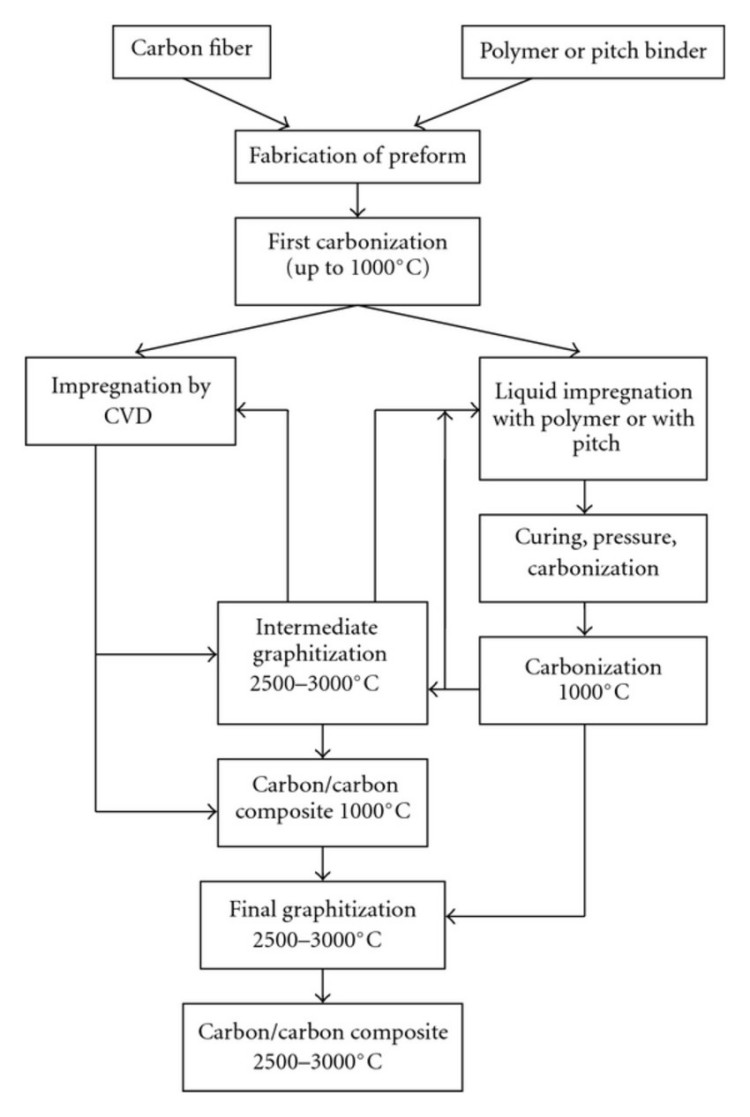

درجه و کارایی تراکم عمدتاً تحت تأثیر ساختار پارچه و پارامترهای فرآیند مواد پایه است. روشهای فرآیندی که در حال حاضر مورد استفاده قرار میگیرند شامل کربنسازی اشباع، رسوب بخار شیمیایی (CVD)، نفوذ بخار شیمیایی (CVI)، رسوب مایع شیمیایی، پیرولیز و روشهای دیگر است. دو نوع روش اصلی فرآیند وجود دارد: فرآیند کربنیزاسیون اشباع و فرآیند نفوذ بخار شیمیایی.

اشباع فاز مایع-کربنیزاسیون

روش اشباع فاز مایع در تجهیزات نسبتاً ساده است و کاربرد وسیعی دارد، بنابراین روش اشباع فاز مایع یک روش مهم برای تهیه مواد کامپوزیت C/C است. این است که پریفرم ساخته شده از فیبر کربن را در مایع اشباع کننده غوطه ور کنید و با فشار دادن، ماده اشباع را به طور کامل به داخل حفره های پریفرم نفوذ کنید و سپس از طریق یک سری فرآیندها مانند پخت، کربونیزاسیون و گرافیت شدن، در نهایت به دست آید.مواد کامپوزیت C/C. نقطه ضعف آن این است که برای دستیابی به تراکم مورد نیاز، چرخههای آغشتهسازی و کربنسازی مکرر لازم است. ترکیب و ساختار ماده اشباع کننده در روش اشباع فاز مایع بسیار مهم است. این نه تنها بر راندمان تراکم تأثیر می گذارد، بلکه بر خواص مکانیکی و فیزیکی محصول نیز تأثیر می گذارد. بهبود بازده کربنی شدن ماده اشباع و کاهش ویسکوزیته اشباع همواره یکی از مسائل کلیدی است که در تهیه مواد کامپوزیت C/C به روش اشباع فاز مایع باید حل شود. ویسکوزیته بالا و بازده کربنی شدن کم ماده اشباع یکی از دلایل مهم گرانی مواد کامپوزیت C/C است. بهبود عملکرد ماده اشباع نه تنها می تواند راندمان تولید مواد کامپوزیت C/C را بهبود بخشد و هزینه آنها را کاهش دهد، بلکه خواص مختلف مواد کامپوزیت C/C را نیز بهبود می بخشد. عملیات ضد اکسیداسیون مواد کامپوزیتی C/C فیبر کربن در دمای 360 درجه سانتی گراد در هوا شروع به اکسید شدن می کند. فیبر گرافیت کمی بهتر از فیبر کربن است و دمای اکسیداسیون آن در 420 درجه سانتیگراد شروع به اکسید شدن می کند. دمای اکسیداسیون مواد کامپوزیتی C/C حدود 450 درجه سانتی گراد است. مواد کامپوزیتی C/C در یک اتمسفر اکسیداتیو با دمای بالا بسیار آسان اکسید می شوند و با افزایش دما سرعت اکسیداسیون به سرعت افزایش می یابد. اگر اقدامات ضد اکسیداسیون وجود نداشته باشد، استفاده طولانی مدت از مواد کامپوزیتی C/C در یک محیط اکسیداتیو با دمای بالا به ناچار عواقب فاجعه باری را به همراه خواهد داشت. بنابراین، عملیات ضد اکسیداسیون مواد کامپوزیتی C/C به بخشی ضروری از فرآیند تهیه آن تبدیل شده است. از دیدگاه فناوری ضد اکسیداسیون، می توان آن را به فناوری ضد اکسیداسیون داخلی و فناوری پوشش ضد اکسیداسیون تقسیم کرد.

فاز بخار شیمیایی

رسوب شیمیایی بخار (CVD یا CVI) رسوب کربن به طور مستقیم در منافذ خالی برای رسیدن به هدف پر کردن منافذ و افزایش چگالی است. کربن رسوبشده به راحتی گرافیت میشود و سازگاری فیزیکی خوبی با فیبر دارد. در حین کربونیزاسیون مجدد مانند روش آغشته سازی منقبض نمی شود و خواص فیزیکی و مکانیکی این روش بهتر است. با این حال، در طول فرآیند CVD، اگر کربن بر روی سطح خالی رسوب کند، از انتشار گاز به منافذ داخلی جلوگیری می کند. کربن رسوبشده روی سطح باید به صورت مکانیکی حذف شود و سپس دور جدیدی از رسوبگذاری انجام شود. برای محصولات ضخیم روش CVD نیز سختی های خاصی دارد و چرخه این روش نیز بسیار طولانی است.

زمان ارسال: دسامبر-31-2024