Kõigepealt peame teadmaPECVD(Plasma Enhanced Chemical Vapor Deposition). Plasma on materjali molekulide soojusliikumise intensiivistamine. Nende kokkupõrge põhjustab gaasimolekulide ioniseerumist ja materjalist saab segu vabalt liikuvatest positiivsetest ioonidest, elektronidest ja neutraalsetest osakestest, mis omavahel interakteeruvad.

Arvatakse, et valguse peegelduskadu ränipinnal on umbes 35%. Peegeldusvastane kile võib oluliselt parandada päikesevalguse kasutamise määra akuelemendi poolt, mis aitab suurendada fotogenereeritud voolutihedust ja seega parandada muundamise efektiivsust. Samal ajal passiveerib kiles olev vesinik akuelemendi pinda, vähendab emitteri ristmiku pinna rekombinatsiooni kiirust, vähendab tumevoolu, suurendab avatud ahela pinget ja parandab fotoelektrilise muundamise efektiivsust. Kõrge temperatuuriga hetkeline lõõmutamine läbipõlemisprotsessis lõhub mõned Si-H ja NH sidemed ning vabanenud H tugevdab veelgi aku passiivsust.

Kuna fotogalvaanilise kvaliteediga räni materjalid sisaldavad paratamatult suurel hulgal lisandeid ja defekte, lüheneb vähemuskandja eluiga ja räni difusiooni pikkus, mille tulemuseks on aku muundamise efektiivsuse vähenemine. H võib reageerida räni defektide või lisanditega, kandes seeläbi ribalaiuse energiariba valents- või juhtivusriba.

1. PECVD põhimõte

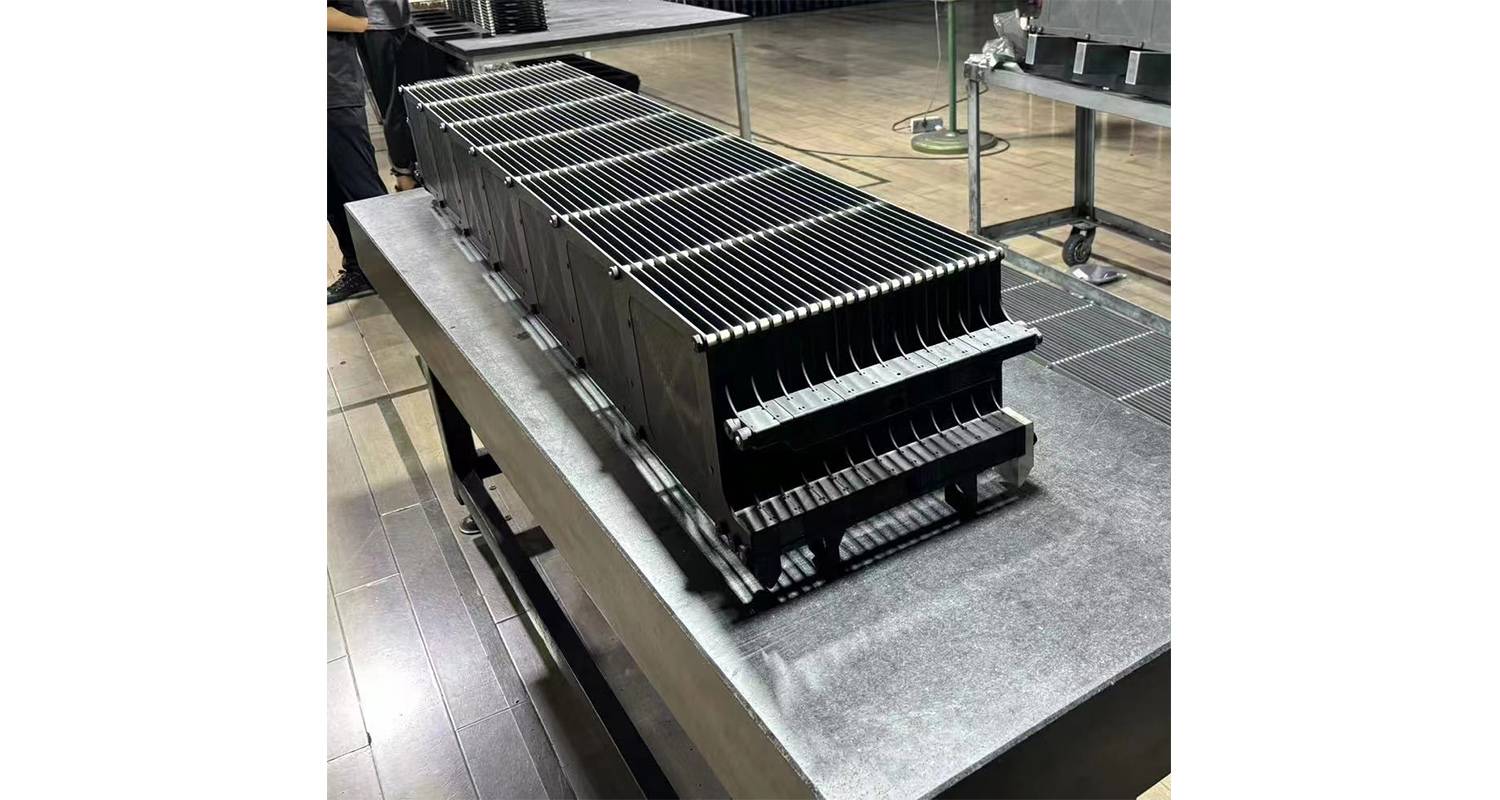

PECVD süsteem on generaatorite seeria, mis kasutabPECVD grafiitpaat ja kõrgsageduslikud plasmaergutid. Plasmageneraator paigaldatakse otse katteplaadi keskele, et reageerida madalal rõhul ja kõrgel temperatuuril. Aktiivsed gaasid on silaan SiH4 ja ammoniaak NH3. Need gaasid toimivad räniplaadile salvestatud räninitriidile. Silaani ja ammoniaagi vahekorda muutes on võimalik saada erinevaid murdumisnäitajaid. Sadestamise protsessi käigus tekib suur hulk vesinikuaatomeid ja vesinikioone, mistõttu on vahvli vesiniku passiveerimine väga hea. Vaakumis ja ümbritseva õhu temperatuuril 480 kraadi Celsiuse järgi kaetakse räniplaadi pinnale SixNy kiht, juhtidesPECVD grafiitpaat.

3SiH4+4NH3 → Si3N4+12H2

2. Si3N4

Si3N4 kile värvus muutub koos paksusega. Üldiselt on ideaalne paksus vahemikus 75–80 nm, mis näib olevat tumesinine. Si3N4-kile murdumisnäitaja on parim vahemikus 2,0–2,5. Tavaliselt kasutatakse selle murdumisnäitaja mõõtmiseks alkoholi.

Suurepärane pinna passiveerimisefekt, tõhus optiline peegeldusvastane jõudlus (paksuse murdumisnäitaja sobitamine), madala temperatuuriga protsess (vähendab tõhusalt kulusid) ja tekitatud H-ioonid passiivsevad räniplaadi pinna.

3. Üldised asjad katmistöökojas

Kile paksus:

Sadestamise aeg on erinevate kilepaksuste puhul erinev. Sadestamisaega tuleks vastavalt katte värvile suurendada või vähendada. Kui kile on valkjas, tuleks sadestusaega lühendada. Kui see on punakas, tuleks seda vastavalt suurendada. Iga kilepaat tuleks täielikult kinnitada ja defektsed tooted ei tohi järgmisesse protsessi voolata. Näiteks kui kattekiht on kehv, näiteks värvilaigud ja vesimärgid, tuleks õigeaegselt välja korjata tootmisliinil levinumad pinnavalgendused, värvierinevus ja valged laigud. Pinna valgenemist põhjustab peamiselt paks räninitriidkile, mida saab reguleerida kile sadestamise aja reguleerimisega; värvierinevuskile on peamiselt põhjustatud gaasitee ummistusest, kvartstoru lekkest, mikrolaineahju rikkest jne; valged laigud on peamiselt põhjustatud eelmise protsessi väikestest mustadest täppidest. Peegelduvuse, murdumisnäitaja jms jälgimine, erigaaside ohutus jne.

Valged laigud pinnal:

PECVD on päikesepatareides suhteliselt oluline protsess ja ettevõtte päikesepatareide efektiivsuse oluline näitaja. PECVD protsess on üldiselt hõivatud ja iga rakupartii tuleb jälgida. Katteahju torusid on palju ja igas torus on tavaliselt sadu rakke (olenevalt varustusest). Pärast protsessi parameetrite muutmist on kontrollitsükkel pikk. Kattetehnoloogia on tehnoloogia, millele kogu fotogalvaaniline tööstus omistab suurt tähtsust. Päikesepatareide efektiivsust saab parandada katmistehnoloogia täiustamisega. Tulevikus võib päikesepatareide pinnatehnoloogia saada läbimurdeks päikesepatareide teoreetilises efektiivsuses.

Postitusaeg: 23. detsember 2024