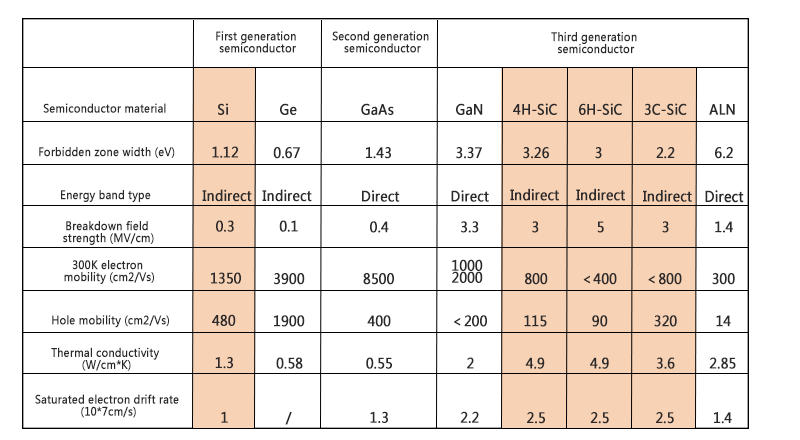

Die erste Generation von Halbleitermaterialien wird durch traditionelles Silizium (Si) und Germanium (Ge) repräsentiert, die die Grundlage für die Herstellung integrierter Schaltkreise bilden. Sie werden häufig in Niederspannungs-, Niederfrequenz- und Niedrigleistungstransistoren und -detektoren eingesetzt. Mehr als 90 % der Halbleiterprodukte bestehen aus siliziumbasierten Materialien.

Die Halbleitermaterialien der zweiten Generation werden durch Galliumarsenid (GaAs), Indiumphosphid (InP) und Galliumphosphid (GaP) repräsentiert. Im Vergleich zu Bauelementen auf Siliziumbasis verfügen sie über optoelektronische Eigenschaften für hohe Frequenzen und hohe Geschwindigkeiten und werden in den Bereichen Optoelektronik und Mikroelektronik häufig eingesetzt. ;

Die dritte Generation von Halbleitermaterialien wird durch neue Materialien wie Siliziumkarbid (SiC), Galliumnitrid (GaN), Zinkoxid (ZnO), Diamant (C) und Aluminiumnitrid (AlN) repräsentiert.

Siliziumkarbidist ein wichtiges Grundmaterial für die Entwicklung der Halbleiterindustrie der dritten Generation. Leistungsbauelemente aus Siliziumkarbid können mit ihrer hervorragenden Hochspannungsfestigkeit, hohen Temperaturbeständigkeit, geringen Verlusten und anderen Eigenschaften die Anforderungen an hohe Effizienz, Miniaturisierung und geringes Gewicht von Leistungselektroniksystemen effektiv erfüllen.

Aufgrund seiner hervorragenden physikalischen Eigenschaften – hoher Bandabstand (entsprechend einem hohen elektrischen Durchbruchfeld und hoher Leistungsdichte), hoher elektrischer Leitfähigkeit und hoher Wärmeleitfähigkeit – dürfte es künftig das am häufigsten verwendete Grundmaterial für die Herstellung von Halbleiterchips werden. Insbesondere in den Bereichen alternative Antriebstechnologien, Photovoltaik, Schienenverkehr, intelligente Stromnetze und anderen Bereichen bietet es klare Vorteile.

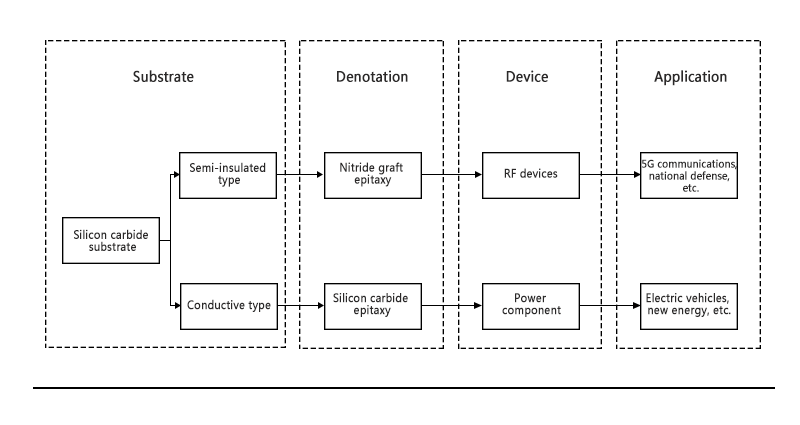

Der SiC-Produktionsprozess gliedert sich in drei Hauptschritte: Wachstum von SiC-Einkristallen, Wachstum epitaktischer Schichten und Geräteherstellung, die den vier Hauptgliedern der industriellen Kette entsprechen:Substrat, Epitaxie, Geräte und Module.

Die gängige Methode zur Herstellung von Substraten nutzt zunächst die physikalische Dampfsublimation, um das Pulver in einer Hochtemperatur-Vakuumumgebung zu sublimieren und durch die Steuerung eines Temperaturfelds Siliziumkarbidkristalle auf der Oberfläche des Impfkristalls zu züchten. Auf einem Siliziumkarbid-Wafer als Substrat wird mittels chemischer Gasphasenabscheidung eine Einkristallschicht auf dem Wafer abgeschieden, um einen epitaktischen Wafer zu bilden. Durch das Züchten einer epitaktischen Siliziumkarbidschicht auf einem leitfähigen Siliziumkarbidsubstrat können beispielsweise Leistungsbauelemente hergestellt werden, die hauptsächlich in Elektrofahrzeugen, der Photovoltaik und anderen Bereichen eingesetzt werden; durch das Züchten einer epitaktischen Galliumnitridschicht auf einem halbisolierendenSiliziumkarbidsubstratkann außerdem zu Hochfrequenzgeräten verarbeitet werden, die in der 5G-Kommunikation und anderen Bereichen verwendet werden.

Derzeit weisen Siliziumkarbidsubstrate die höchsten technischen Hürden in der Siliziumkarbid-Industriekette auf und sind am schwierigsten herzustellen.

Der Produktionsengpass bei SiC konnte noch nicht vollständig gelöst werden. Die Qualität der Kristallsäulen als Rohmaterial ist instabil und es besteht ein Ertragsproblem, was zu hohen Kosten für SiC-Geräte führt. Es dauert durchschnittlich nur drei Tage, bis aus Siliziummaterial ein Kristallstab heranwächst, aber eine Woche, bis ein Siliziumkarbid-Kristallstab entsteht. Ein gewöhnlicher Siliziumkristallstab kann 200 cm lang werden, ein Siliziumkarbid-Kristallstab jedoch nur 2 cm. Außerdem ist SiC selbst ein hartes und sprödes Material. Bei der herkömmlichen mechanischen Waferzerlegung neigen daraus hergestellte Wafer zum Absplittern der Kanten, was sich auf Produktausbeute und Zuverlässigkeit auswirkt. SiC-Substrate unterscheiden sich stark von herkömmlichen Siliziumblöcken und alles, von der Ausrüstung, den Verfahren und der Verarbeitung bis hin zum Schneiden, muss für die Verarbeitung von Siliziumkarbid entwickelt werden.

Die Siliziumkarbid-Industriekette gliedert sich im Wesentlichen in vier Hauptglieder: Substrat, Epitaxie, Geräte und Anwendungen. Substratmaterialien bilden die Grundlage der Industriekette, Epitaxiematerialien sind der Schlüssel zur Geräteherstellung, Geräte bilden den Kern der Industriekette und Anwendungen die treibende Kraft der industriellen Entwicklung. Die Upstream-Industrie verwendet Rohstoffe, um Substratmaterialien durch physikalische Dampfsublimation und andere Verfahren herzustellen und anschließend durch chemische Gasphasenabscheidung und andere Verfahren epitaktische Materialien zu erzeugen. Die Midstream-Industrie verwendet Upstream-Materialien, um Hochfrequenzgeräte, Leistungsgeräte und andere Geräte herzustellen, die letztendlich in der Downstream-5G-Kommunikation, in Elektrofahrzeugen und im Schienenverkehr usw. eingesetzt werden. Substrat und Epitaxie machen 60 % der Kosten der Industriekette aus und stellen den Hauptwert der Industriekette dar.

SiC-Substrat: SiC-Kristalle werden üblicherweise nach dem Lely-Verfahren hergestellt. Internationale Mainstream-Produkte wechseln von 4 Zoll auf 6 Zoll, und es wurden leitfähige Substrate mit 8 Zoll entwickelt. Inländische Substrate sind überwiegend 4 Zoll groß. Da die bestehenden Produktionslinien für 6-Zoll-Siliziumwafer aufgerüstet und für die Produktion von SiC-Bauelementen umgerüstet werden können, wird der hohe Marktanteil von 6-Zoll-SiC-Substraten langfristig erhalten bleiben.

Die Herstellung von Siliziumkarbidsubstraten ist komplex und schwierig. Siliziumkarbidsubstrate sind ein zusammengesetzter Halbleiter-Einkristall, der aus den beiden Elementen Kohlenstoff und Silizium besteht. Derzeit verwendet die Industrie hauptsächlich hochreines Kohlenstoffpulver und hochreines Siliziumpulver als Rohstoffe zur Synthese von Siliziumkarbidpulver. Unter einem speziellen Temperaturfeld wird das ausgereifte physikalische Dampftransmissionsverfahren (PVT-Verfahren) eingesetzt, um Siliziumkarbid unterschiedlicher Größe in einem Kristallzüchtungsofen zu züchten. Der Kristallblock wird abschließend bearbeitet, geschnitten, geschliffen, poliert, gereinigt und zahlreichen weiteren Prozessen unterzogen, um ein Siliziumkarbidsubstrat herzustellen.

Veröffentlichungszeit: 22. Mai 2024