Spezialgraphit ist ein hochreiner, hochdichter und hochfesterGraphitMaterial und verfügt über ausgezeichnete Korrosionsbeständigkeit, hohe Temperaturstabilität und hohe elektrische Leitfähigkeit. Es wird aus natürlichem oder künstlichem Graphit nach Hochtemperatur-Wärmebehandlung und Hochdruckverarbeitung hergestellt und wird häufig in industriellen Anwendungen in Umgebungen mit hohen Temperaturen, hohem Druck und korrosiven Bedingungen eingesetzt.

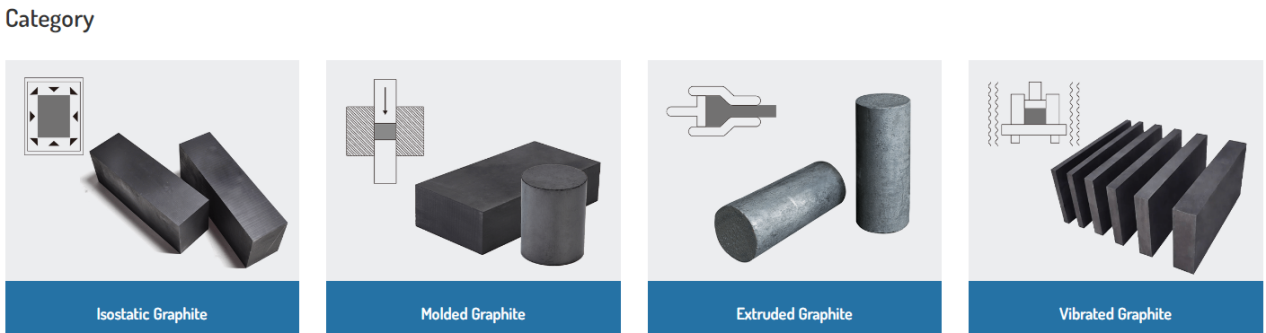

Es kann in verschiedene Typen unterteilt werden, einschließlich isostatischGraphitblöcke, extrudierte Graphitblöcke, geformtGraphitblöckeund vibrierteGraphitblöcke.

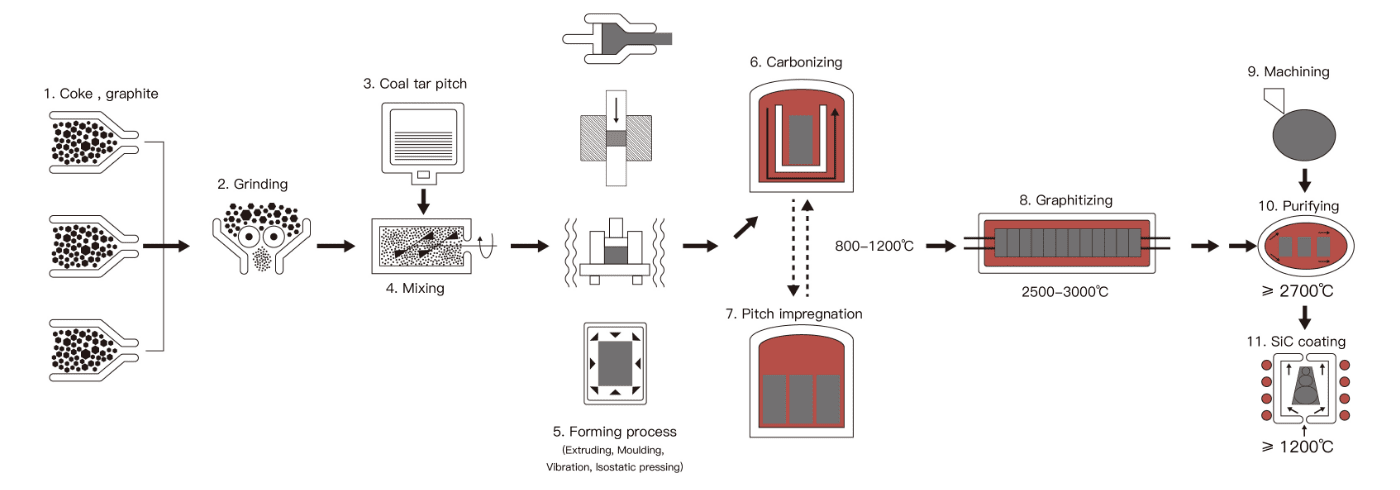

Fertigungstechnologien:

GraphitGraphit ist ein einzigartiges nichtmetallisches Element, das aus Kohlenstoffatomen besteht, die in einer hexagonalen Gitterstruktur angeordnet sind. Es ist ein weiches und sprödes Material, das aufgrund seiner einzigartigen Eigenschaften häufig in verschiedenen industriellen Anwendungen eingesetzt wird. Graphit behält seine Festigkeit und Stabilität selbst bei Temperaturen über 3600 °C. Im Folgenden stelle ich den Herstellungsprozess von Spezialgraphit vor.

Isostatischer Graphit, durch Pressen aus hochreinem Graphit hergestellt, ist ein unersetzliches Material für die Herstellung von Einkristallöfen, Graphitkristallisatoren für Metallstrangguss und Graphitelektroden für die Funkenerosion. Neben diesen Hauptanwendungen findet es breite Anwendung in den Bereichen Hartlegierungen (Vakuumofenheizungen, Sinterplatten usw.), Bergbau (Herstellung von Bohrerformen), chemische Industrie (Wärmetauscher, korrosionsbeständige Teile), Metallurgie (Tiegel) und Maschinenbau (Gleitringdichtungen).

Formtechnologie

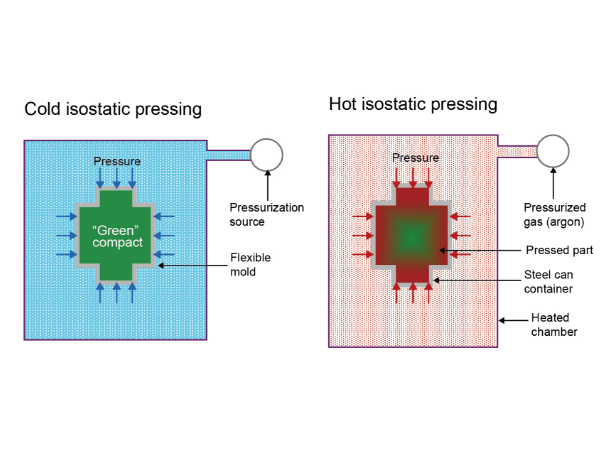

Das Prinzip der isostatischen Presstechnologie basiert auf dem Pascalschen Gesetz. Es wandelt die unidirektionale (oder bidirektionale) Kompression des Materials in eine multidirektionale (omnidirektionale) Kompression um. Während des Prozesses befinden sich die Kohlenstoffpartikel stets in einem ungeordneten Zustand, und die Volumendichte ist relativ gleichmäßig mit isotropen Eigenschaften. Da die isostatische Pressung unabhängig von der Produkthöhe erfolgt, weist sie keine oder nur geringe Leistungsunterschiede auf.

Je nach Temperatur, bei der die Formgebung und Verfestigung stattfindet, kann die isostatische Presstechnologie in kaltisostatisches Pressen, warmisostatisches Pressen und heißisostatisches Pressen unterteilt werden. Isostatisch gepresste Produkte weisen eine hohe Dichte auf, die typischerweise 5 % bis 15 % höher ist als die von unidirektionalen oder bidirektionalen Formpressprodukten. Die relative Dichte isostatisch gepresster Produkte kann 99,8 % bis 99,09 % erreichen.

Geformter Graphit weist hervorragende Eigenschaften hinsichtlich mechanischer Festigkeit, Abriebfestigkeit, Dichte, Härte und elektrischer Leitfähigkeit auf und diese Eigenschaften können durch Imprägnierung mit Harz oder Metall noch weiter verbessert werden.

Geformter Graphit zeichnet sich durch gute elektrische Leitfähigkeit, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit, hohe Reinheit, Selbstschmierung, Wärmeschockbeständigkeit und einfache Präzisionsbearbeitung aus und wird häufig in den Bereichen Strangguss, Hartlegierungs- und elektronisches Matrizensintern, elektrische Funken, Gleitringdichtungen usw. verwendet.

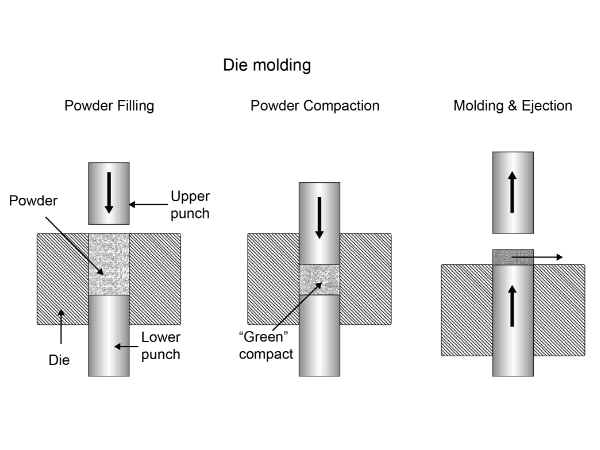

Formtechnologie

Das Formverfahren wird üblicherweise zur Herstellung von kleinformatigem kaltgepresstem Graphit oder fein strukturierten Produkten verwendet. Das Prinzip besteht darin, eine bestimmte Menge Paste in eine Form der gewünschten Form und Größe zu füllen und anschließend von oben oder unten Druck auszuüben. Manchmal wird Druck aus beiden Richtungen ausgeübt, um die Paste in der Form zu verdichten. Das gepresste Halbzeug wird anschließend entformt, abgekühlt, geprüft und gestapelt.

Es gibt sowohl vertikale als auch horizontale Formmaschinen. Beim Formverfahren kann in der Regel nur ein Produkt gleichzeitig gepresst werden, sodass die Produktionseffizienz relativ gering ist. Es können jedoch hochpräzise Produkte hergestellt werden, die mit anderen Technologien nicht hergestellt werden können. Darüber hinaus kann die Produktionseffizienz durch das gleichzeitige Pressen mehrerer Formen und automatisierte Produktionslinien verbessert werden.

Extrudierter Graphit entsteht durch Mischen hochreiner Graphitpartikel mit einem Bindemittel und anschließendes Extrudieren in einem Extruder. Im Vergleich zu isostatischem Graphit weist extrudierter Graphit eine gröbere Korngröße und eine geringere Festigkeit auf, verfügt jedoch über eine höhere thermische und elektrische Leitfähigkeit.

Derzeit werden die meisten Kohlenstoff- und Graphitprodukte im Extrusionsverfahren hergestellt. Sie werden hauptsächlich als Heizelemente und wärmeleitende Komponenten in Hochtemperatur-Wärmebehandlungsprozessen eingesetzt. Darüber hinaus können Graphitblöcke auch als Elektroden zur Stromübertragung in Elektrolyseprozessen eingesetzt werden. Daher werden sie häufig als Gleitringdichtungen, Wärmeleitmaterialien und Elektrodenmaterialien in extremen Umgebungen wie hohen Temperaturen, hohem Druck und hohen Geschwindigkeiten eingesetzt.

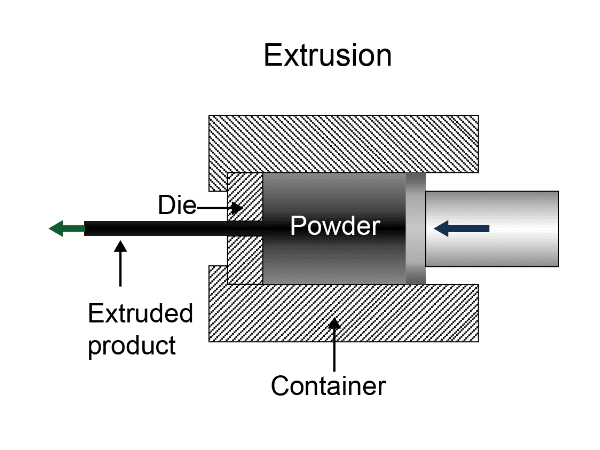

Formtechnologie

Beim Extrusionsverfahren wird die Paste in den Pastenzylinder der Presse gefüllt und extrudiert. Die Presse ist mit einem austauschbaren Extrusionsring (der ausgetauscht werden kann, um die Querschnittsform und -größe des Produkts zu verändern) vorn ausgestattet. Vor dem Extrusionsring befindet sich eine bewegliche Blende. Der Hauptkolben der Presse befindet sich hinter dem Pastenzylinder.

Bevor Sie Druck ausüben, platzieren Sie eine Blende vor dem Extrusionsring und üben Sie Druck aus der entgegengesetzten Richtung aus, um die Paste zu verdichten. Nach Entfernen der Blende und fortgesetztem Druck wird die Paste aus dem Extrusionsring extrudiert. Schneiden Sie den extrudierten Streifen auf die gewünschte Länge, kühlen Sie ihn ab und prüfen Sie ihn vor dem Stapeln. Das Extrusionsverfahren ist ein halbkontinuierlicher Produktionsprozess. Das bedeutet, dass nach Zugabe einer bestimmten Menge Paste mehrere Produkte (Graphitblöcke, Graphitmaterialien) kontinuierlich extrudiert werden können.

Derzeit werden die meisten Kohlenstoff- und Graphitprodukte im Extrusionsverfahren hergestellt.

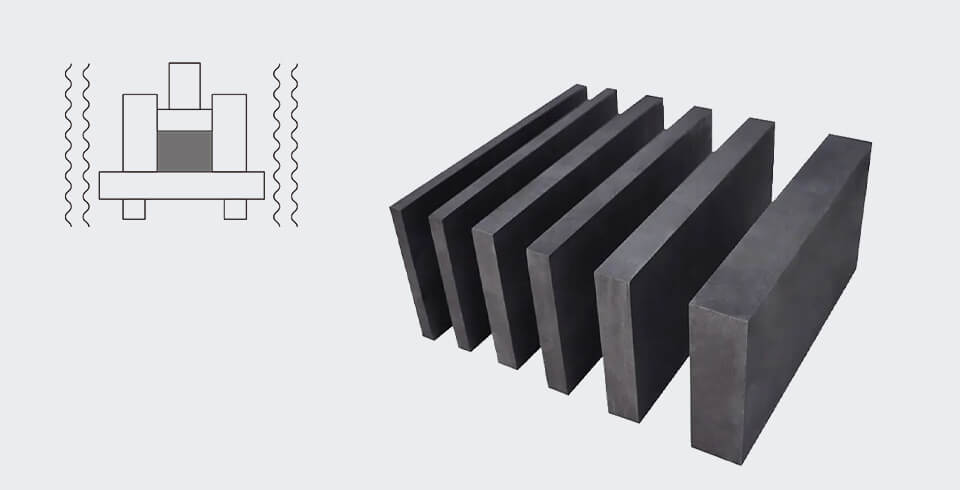

Vibrierter Graphit hat eine gleichmäßige Struktur mit mittlerer Korngröße. Darüber hinaus erfreut er sich aufgrund seines geringen Aschegehalts, seiner hohen mechanischen Festigkeit sowie seiner guten elektrischen und thermischen Stabilität großer Beliebtheit und wird häufig zur Bearbeitung großer Werkstücke eingesetzt. Er kann durch Harzimprägnierung oder Antioxidationsbehandlung zusätzlich verstärkt werden.

Es wird häufig als Heiz- und Isolierelement bei der Herstellung von Polysilizium- und monokristallinen Siliziumöfen in der Photovoltaikindustrie eingesetzt. Es wird auch häufig bei der Herstellung von Heizhauben, Wärmetauscherkomponenten, Schmelz- und Gusstiegeln, dem Bau von N-Knoten für elektrolytische Prozesse und der Herstellung von Tiegeln zum Schmelzen und Legieren verwendet.

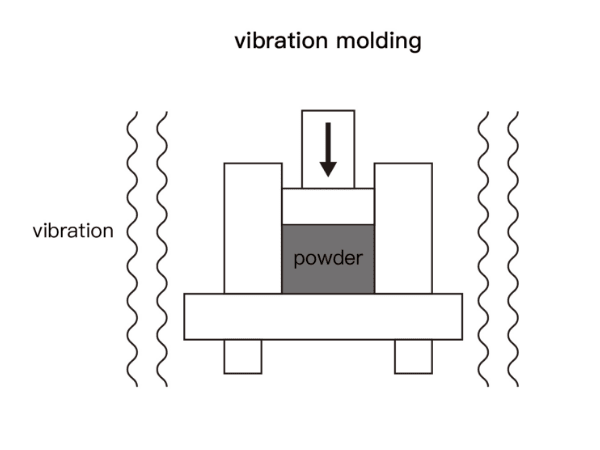

Formtechnologie

Das Prinzip der Herstellung von Vibrationsgraphit besteht darin, die Form mit einer pastösen Mischung zu füllen und anschließend eine schwere Metallplatte darauf zu legen. Im nächsten Schritt wird das Material durch Vibration der Form verdichtet. Im Vergleich zu extrudiertem Graphit weist vibrierter Graphit eine höhere Isotropie auf. Graphitprodukte werden im Extrusionsverfahren hergestellt.

Veröffentlichungszeit: 17. Juni 2024