Mit der kontinuierlichen Entwicklung der heutigen Welt werden nicht erneuerbare Energiequellen zunehmend erschöpft, und die Menschheit legt zunehmend Wert auf die Nutzung erneuerbarer Energien wie Wind, Licht, Wasser und Kernenergie. Im Vergleich zu anderen erneuerbaren Energiequellen verfügt die Menschheit über die ausgereifteste, sicherste und zuverlässigste Technologie zur Nutzung von Solarenergie. Insbesondere die Photovoltaikzellenindustrie mit hochreinem Silizium als Substrat hat sich rasant entwickelt. Bis Ende 2023 hat die installierte Gesamtleistung der Photovoltaik in China 250 Gigawatt überschritten, und die Stromerzeugung aus Photovoltaik erreichte 266,3 Milliarden Kilowattstunden, was einem Anstieg von etwa 30 % gegenüber dem Vorjahr entspricht. Die neu hinzugekommene Stromerzeugungskapazität beträgt 78,42 Millionen Kilowatt, was einem Anstieg von 154 % gegenüber dem Vorjahr entspricht. Ende Juni betrug die installierte Gesamtleistung der Photovoltaik rund 470 Millionen Kilowatt, womit sie die Wasserkraft überholt und zur zweitgrößten Stromquelle in China geworden ist.

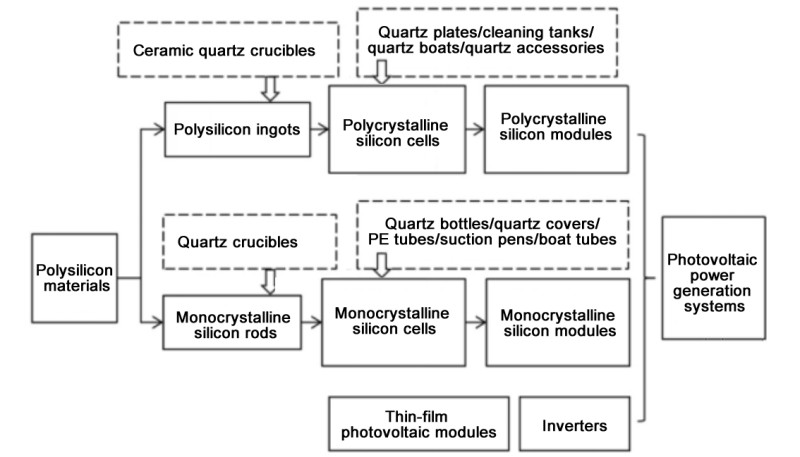

Während sich die Photovoltaikindustrie rasant entwickelt, entwickelt sich auch die sie unterstützende neue Materialindustrie rasant. Quarzkomponenten wieQuarztiegelQuarzschiffchen und Quarzflaschen gehören dazu und spielen eine wichtige Rolle im Photovoltaik-Herstellungsprozess. Beispielsweise werden Quarztiegel verwendet, um geschmolzenes Silizium bei der Herstellung von Siliziumstäben und Siliziumblöcken zu halten; Quarzschiffchen, -röhren, -flaschen, -reinigungstanks usw. spielen eine tragende Rolle bei der Diffusion, Reinigung und anderen Prozessverbindungen bei der Herstellung von Solarzellen usw. und gewährleisten die Reinheit und Qualität von Siliziummaterialien.

Hauptanwendungen von Quarzkomponenten für die Photovoltaik-Herstellung

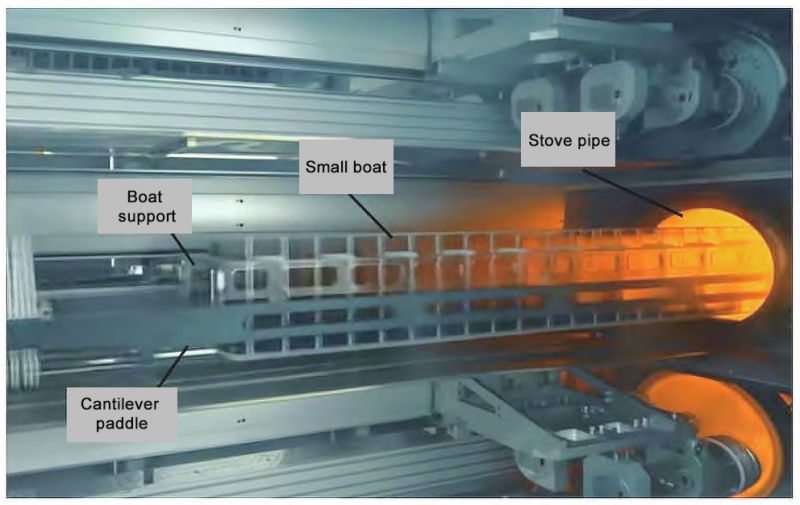

Bei der Herstellung von Solarzellen werden Siliziumwafer auf einem Waferträger platziert. Dieser wird für Diffusion, LPCVD und andere thermische Prozesse auf einem Waferträger platziert. Das Siliziumkarbid-Auslegerpaddel ist das wichtigste Ladeelement für den Transport des Trägers mit den Siliziumwafern in den Heizofen und aus diesem heraus. Wie in der Abbildung unten dargestellt, gewährleistet das Siliziumkarbid-Auslegerpaddel die Konzentrizität von Siliziumwafer und Ofenrohr und sorgt so für eine gleichmäßigere Diffusion und Passivierung. Gleichzeitig ist es schadstofffrei und verformt sich bei hohen Temperaturen nicht, weist eine gute Thermoschockbeständigkeit und hohe Tragfähigkeit auf und wird häufig im Bereich der Photovoltaik eingesetzt.

Schematische Darstellung der wichtigsten Batterieladekomponenten

Beim Soft-Landing-Diffusionsprozess werden das traditionelle Quarzschiffchen undWaffelschiffchenDer Siliziumwafer muss zusammen mit dem Quarzbootträger in das Quarzrohr des Diffusionsofens eingelegt werden. Bei jedem Diffusionsprozess wird der mit Siliziumwafern gefüllte Quarzbootträger auf das Siliziumkarbidpaddel gelegt. Nachdem das Siliziumkarbidpaddel in das Quarzrohr eingedrungen ist, sinkt es automatisch ab, um den Quarzbootträger und den Siliziumwafer abzulegen, und läuft anschließend langsam zurück zum Ausgangspunkt. Nach jedem Prozess muss der Quarzbootträger aus dem Ofen entfernt werden.Siliziumkarbid-PaddelEin so häufiger Betrieb führt dazu, dass die Quarzschiffchenhalterung mit der Zeit verschleißt. Sobald die Quarzschiffchenhalterung reißt und bricht, fällt die gesamte Quarzschiffchenhalterung vom Siliziumkarbidpaddel ab und beschädigt die darunterliegenden Quarzteile, Siliziumscheiben und Siliziumkarbidpaddel. Das Siliziumkarbidpaddel ist teuer und kann nicht repariert werden. Ein Unfall führt zu enormen Sachschäden.

Beim LPCVD-Verfahren treten nicht nur die oben genannten thermischen Spannungsprobleme auf, sondern da beim LPCVD-Verfahren Silangas durch den Siliziumwafer geleitet werden muss, bildet sich im Langzeitprozess auch eine Siliziumbeschichtung auf dem Waferträger und dem Waferboot. Aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten von beschichtetem Silizium und Quarz reißen der Träger und das Waferboot, was die Lebensdauer erheblich verkürzt. Die Lebensdauer herkömmlicher Quarzboote und Träger im LPCVD-Verfahren beträgt in der Regel nur zwei bis drei Monate. Daher ist es besonders wichtig, das Trägermaterial zu verbessern, um die Festigkeit und Lebensdauer des Trägers zu erhöhen und solche Unfälle zu vermeiden.

Kurz gesagt: Mit zunehmender Prozessdauer und -anzahl bei der Herstellung von Solarzellen neigen Quarzschiffchen und andere Komponenten zu versteckten Rissen oder gar Brüchen. Die Lebensdauer von Quarzschiffchen und Quarzrohren in den gängigen Produktionslinien in China beträgt etwa drei bis sechs Monate. Sie müssen regelmäßig zur Reinigung, Wartung und zum Austausch der Quarzträger abgeschaltet werden. Zudem herrscht bei hochreinem Quarzsand, der als Rohstoff für Quarzkomponenten verwendet wird, derzeit ein knappes Angebot und eine knappe Nachfrage, und der Preis ist seit langem hoch, was offensichtlich nicht förderlich für eine Verbesserung der Produktionseffizienz und wirtschaftliche Vorteile ist.

Siliziumkarbidkeramik„auftauchen“

Nun hat man ein leistungsfähigeres Material entwickelt, um einige Quarzkomponenten zu ersetzen: Siliziumkarbidkeramik.

Siliziumkarbidkeramiken zeichnen sich durch gute mechanische Festigkeit, thermische Stabilität, hohe Temperaturbeständigkeit, Oxidationsbeständigkeit, Thermoschockbeständigkeit und chemische Korrosionsbeständigkeit aus und finden breite Anwendung in anspruchsvollen Bereichen wie Metallurgie, Maschinenbau, erneuerbare Energien sowie Baustoffen und Chemikalien. Ihre Leistungsfähigkeit reicht auch für die Diffusion von TOPcon-Zellen in der Photovoltaikherstellung, LPCVD (Low Pressure Chemical Vapor Deposition), PECVD (Plasma Chemical Vapor Deposition) und anderen thermischen Prozessverbindungen aus.

LPCVD-Siliziumkarbid-Bootträger und Bor-expandierter Siliziumkarbid-Bootträger

Im Vergleich zu herkömmlichen Quarzwerkstoffen weisen Schiffchenträger, Schiffchen und Rohrprodukte aus Siliziumkarbid-Keramikwerkstoffen eine höhere Festigkeit, bessere thermische Stabilität, keine Verformung bei hohen Temperaturen und eine mehr als fünfmal längere Lebensdauer als Quarzwerkstoffe auf. Dies kann die Betriebskosten und den Energieverlust durch Wartung und Ausfallzeiten deutlich senken. Der Kostenvorteil liegt auf der Hand, und die Rohstoffquellen sind vielfältig.

Reaktionsgesintertes Siliziumkarbid (RBSiC) zeichnet sich durch niedrige Sintertemperaturen, niedrige Produktionskosten, hohe Materialverdichtung und nahezu keine Volumenschrumpfung während des Reaktionssinterns aus. Es eignet sich besonders für die Herstellung großer und komplex geformter Bauteile. Daher eignet es sich am besten für die Herstellung großer und komplexer Produkte wie Bootsträger, Boote, Auslegerpaddel, Ofenrohre usw.

Siliziumkarbid-WaferbooteAuch für die Zukunft bieten sich hervorragende Entwicklungsaussichten. Unabhängig vom LPCVD- oder Bor-Expansions-Verfahren ist die Lebensdauer von Quarzschiffchen relativ gering, und der Wärmeausdehnungskoeffizient von Quarzmaterial ist nicht mit dem von Siliziumkarbid vereinbar. Daher kann es bei hohen Temperaturen leicht zu Abweichungen beim Zusammenfügen mit dem Siliziumkarbid-Schiffchenhalter kommen, was zu Erschütterungen oder sogar zum Bruch des Schiffchens führen kann. Das Siliziumkarbid-Schiffchen wird im einteiligen Formgebungsverfahren hergestellt und durchgängig verarbeitet. Es stellt hohe Anforderungen an die Form- und Lagetoleranzen und arbeitet besser mit dem Siliziumkarbid-Schiffchenhalter zusammen. Darüber hinaus weist Siliziumkarbid eine hohe Festigkeit auf, und das Schiffchen ist bei menschlichen Stößen deutlich weniger bruchanfällig als das Quarzschiffchen.

Das Ofenrohr ist die Hauptwärmeübertragungskomponente des Ofens und spielt eine Rolle bei der Abdichtung und gleichmäßigen Wärmeübertragung. Im Vergleich zu Quarzofenrohren weisen Siliziumkarbid-Ofenrohre eine gute Wärmeleitfähigkeit, gleichmäßige Erwärmung und gute thermische Stabilität auf. Ihre Lebensdauer ist mehr als fünfmal so lang wie die von Quarzrohren.

Zusammenfassung

Generell bieten Siliziumkarbid-Keramikmaterialien in bestimmten Bereichen der Solarzellenindustrie Vorteile gegenüber Quarzmaterialien, sowohl hinsichtlich der Produktleistung als auch der Nutzungskosten. Der Einsatz von Siliziumkarbid-Keramikmaterialien in der Photovoltaikindustrie hat Photovoltaikunternehmen erheblich dabei geholfen, die Investitionskosten für Hilfsmaterialien zu senken und die Produktqualität sowie Wettbewerbsfähigkeit zu verbessern. Mit der großflächigen Anwendung von großformatigen Siliziumkarbid-Ofenrohren, hochreinen Siliziumkarbid-Schiffchen und -Schiffchenträgern sowie der kontinuierlichen Kostensenkung wird der Einsatz von Siliziumkarbid-Keramikmaterialien im Bereich der Photovoltaikzellen zukünftig zu einem Schlüsselfaktor für die Verbesserung der Effizienz der Lichtenergieumwandlung und die Senkung der Industriekosten im Bereich der Photovoltaik-Stromerzeugung werden und die Entwicklung neuer Photovoltaik-Energien maßgeblich beeinflussen.

Beitragszeit: 05.11.2024