I. Prozessparameter-Exploration

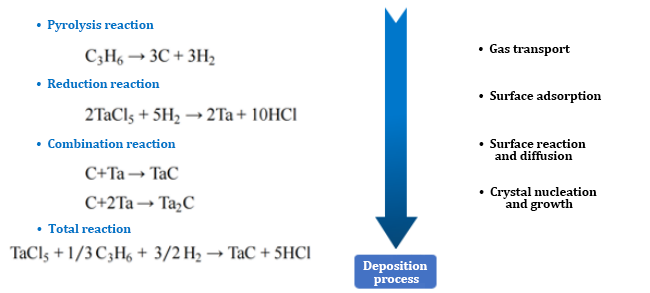

1. TaCl5-C3H6-H2-Ar-System

2. Abscheidungstemperatur:

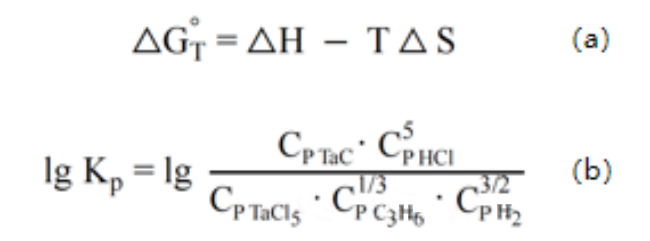

Gemäß der thermodynamischen Formel wird berechnet, dass bei Temperaturen über 1273 K die Gibbs-Freienergie der Reaktion sehr niedrig ist und die Reaktion relativ vollständig ist. Die Reaktionskonstante KP ist bei 1273 K sehr groß und steigt mit der Temperatur schnell an, während die Wachstumsrate bei 1773 K allmählich abnimmt.

Einfluss auf die Oberflächenmorphologie der Beschichtung: Bei ungeeigneter Temperatur (zu hoch oder zu niedrig) weist die Oberfläche eine freie Kohlenstoffmorphologie oder lose Poren auf.

(1) Bei hohen Temperaturen ist die Bewegungsgeschwindigkeit der aktiven Reaktantenatome oder -gruppen zu hoch, was zu einer ungleichmäßigen Verteilung während der Materialansammlung führt und den Übergang zwischen reichen und armen Bereichen nicht reibungslos ermöglicht, was zur Bildung von Poren führt.

(2) Es besteht ein Unterschied zwischen der Pyrolysereaktionsrate von Alkanen und der Reduktionsreaktionsrate von Tantalpentachlorid. Der Pyrolysekohlenstoff ist im Übermaß vorhanden und kann sich nicht rechtzeitig mit Tantal verbinden, was dazu führt, dass die Oberfläche mit Kohlenstoff umhüllt wird.

Bei entsprechender Temperatur wird die Oberfläche desTaC-Beschichtungist dicht.

TaCDie Partikel verschmelzen und aggregieren miteinander, die Kristallform ist vollständig und die Korngrenzenübergänge sind fließend.

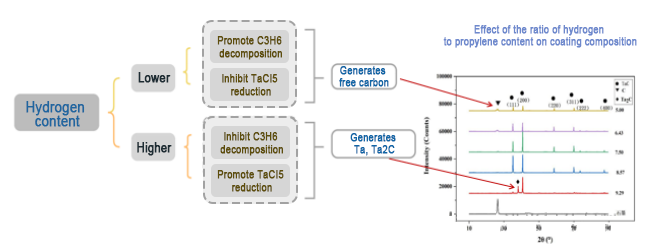

3. Wasserstoffverhältnis:

Darüber hinaus gibt es viele Faktoren, die die Beschichtungsqualität beeinflussen:

-Substratoberflächenqualität

-Depositionsgasfeld

-Der Grad der Gleichmäßigkeit der Reaktantengasmischung

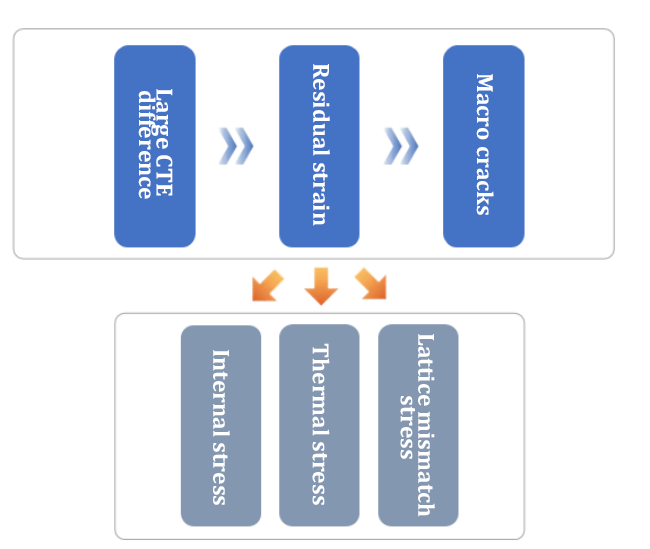

II. Typische Mängel vonTantalkarbidbeschichtung

1. Rissbildung und Abblättern der Beschichtung

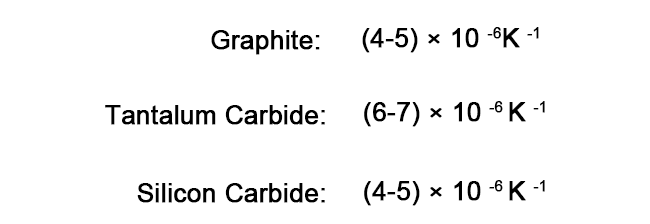

Linearer Wärmeausdehnungskoeffizient linearer CTE:

2. Fehleranalyse:

(1) Grund:

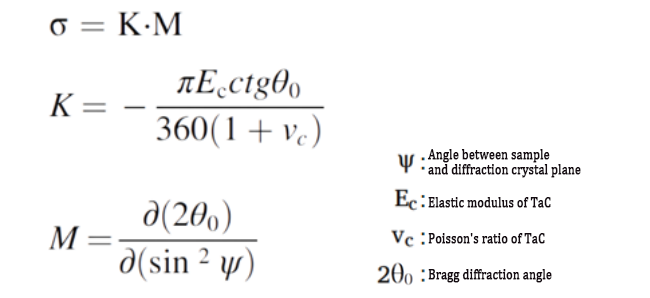

(2) Charakterisierungsmethode

1. Verwenden Sie die Röntgenbeugungstechnologie, um die Restspannung zu messen.

2 Verwenden Sie das Hu-Ke-Gesetz, um die Restspannung zu approximieren.

(3) Verwandte Formeln

3.Verbessern Sie die mechanische Kompatibilität der Beschichtung und des Substrats

(1) Oberflächenbeschichtung durch In-situ-Wachstum

Thermische Reaktionsabscheidungs- und Diffusionstechnologie TRD

Schmelzsalzverfahren

Vereinfachen Sie den Produktionsprozess

Senken Sie die Reaktionstemperatur

Relativ geringere Kosten

Umweltfreundlicher

Geeignet für die industrielle Großproduktion

(2) Verbundübergangsbeschichtung

Co-Deposition-Prozess

Herz-Kreislauf-ErkrankungenVerfahren

Mehrkomponentenbeschichtung

Die Vorteile der einzelnen Komponenten kombinieren

Flexible Anpassung der Beschichtungszusammensetzung und des Beschichtungsanteils

4. Thermische Reaktionsabscheidungs- und Diffusionstechnologie TRD

(1) Reaktionsmechanismus

Die TRD-Technologie wird auch als Einbettungsprozess bezeichnet, bei dem ein Borsäure-Tantalpentoxid-Natriumfluorid-Boroxid-Borcarbid-System zur Herstellung verwendet wirdTantalkarbidbeschichtung.

① Geschmolzene Borsäure löst Tantalpentoxid auf;

2. Tantalpentoxid wird zu aktiven Tantalatomen reduziert und diffundiert auf der Graphitoberfläche.

③ Aktive Tantalatome werden auf der Graphitoberfläche adsorbiert und reagieren mit Kohlenstoffatomen zuTantalkarbidbeschichtung.

(2) Reaktionstaste

Die Art der Karbidbeschichtung muss die Anforderung erfüllen, dass die freie Oxidationsbildungsenergie des karbidbildenden Elements höher ist als die von Boroxid.

Die Gibbs-Freienergie des Carbids ist niedrig genug (sonst könnte Bor oder Borid entstehen).

Tantalpentoxid ist ein neutrales Oxid. In geschmolzenem Borax bei hohen Temperaturen kann es mit dem starken alkalischen Oxid Natriumoxid zu Natriumtantalat reagieren, wodurch die anfängliche Reaktionstemperatur sinkt.

Veröffentlichungszeit: 21. November 2024