Bei der Dünnschichtabscheidung wird eine Schicht auf das Hauptsubstratmaterial des Halbleiters aufgebracht. Diese Schicht kann aus verschiedenen Materialien bestehen, wie z. B. der isolierenden Verbindung Siliziumdioxid, Halbleiterpolysilizium, metallischem Kupfer usw. Die zur Beschichtung verwendete Anlage wird als Dünnschichtabscheidungsanlage bezeichnet.

Aus Sicht des Halbleiterchip-Herstellungsprozesses ist es im Front-End-Prozess angesiedelt.

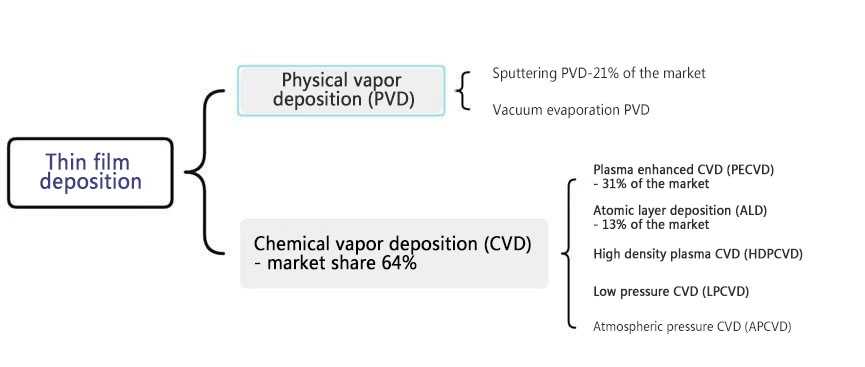

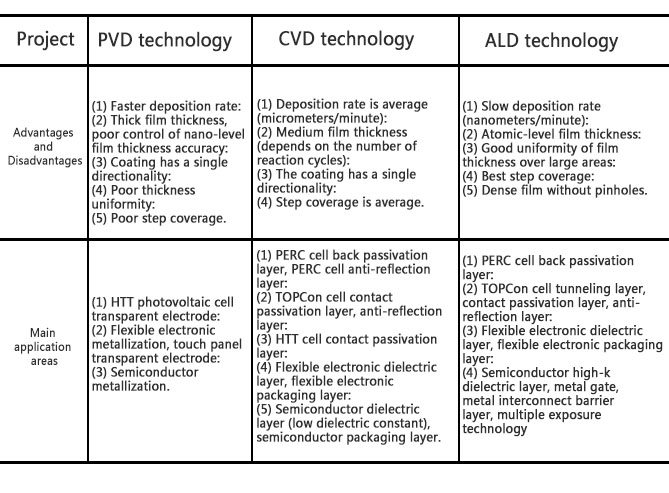

Der Dünnschichtherstellungsprozess kann je nach Filmbildungsmethode in zwei Kategorien unterteilt werden: physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung(Herz-Kreislauf-Erkrankungen), wobei die CVD-Prozessausrüstung einen größeren Anteil hat.

Unter physikalischer Gasphasenabscheidung (PVD) versteht man die Verdampfung der Oberfläche der Materialquelle und die Abscheidung auf der Oberfläche des Substrats durch Niederdruckgas/Plasma, einschließlich Verdampfung, Sputtern, Ionenstrahl usw.;

Chemische Gasphasenabscheidung (Herz-Kreislauf-Erkrankungen) bezeichnet den Prozess der Abscheidung eines festen Films auf der Oberfläche eines Siliziumwafers durch eine chemische Reaktion eines Gasgemisches. Je nach Reaktionsbedingungen (Druck, Vorläufer) wird es in atmosphärischen Druck unterteiltHerz-Kreislauf-Erkrankungen(APCVD), NiederdruckHerz-Kreislauf-Erkrankungen(LPCVD), plasmaunterstützte CVD (PECVD), hochdichte Plasma-CVD (HDPCVD) und Atomlagenabscheidung (ALD).

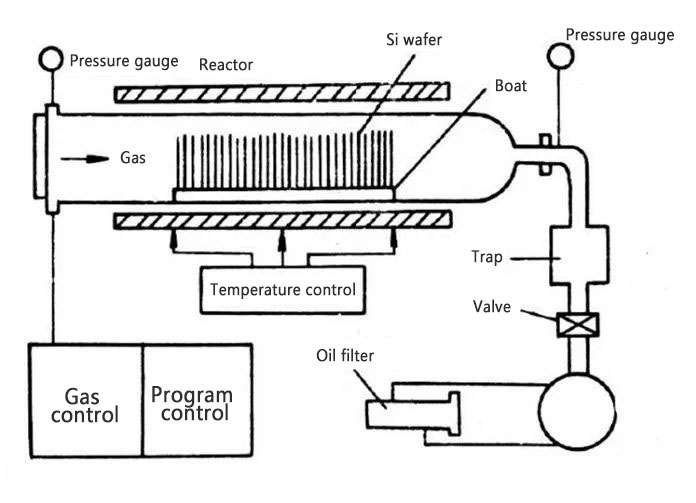

LPCVD: LPCVD bietet eine bessere Stufenabdeckung, gute Zusammensetzungs- und Strukturkontrolle, hohe Abscheidungsrate und -leistung und reduziert die Partikelbelastung deutlich. Die Verwendung von Heizgeräten als Wärmequelle zur Aufrechterhaltung der Reaktion, Temperaturkontrolle und Gasdruck sind sehr wichtig. Wird häufig bei der Poly-Layer-Herstellung von TopCon-Zellen eingesetzt.

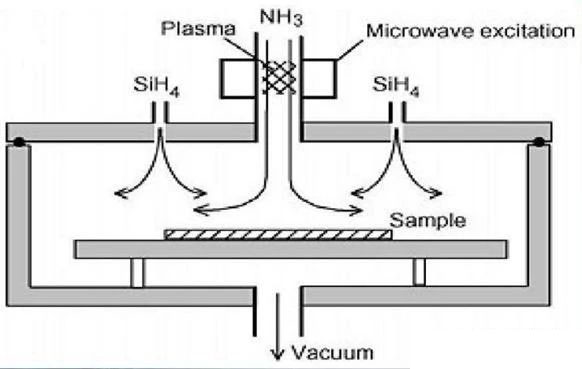

PECVD: PECVD nutzt das durch Hochfrequenzinduktion erzeugte Plasma, um niedrige Temperaturen (unter 450 Grad Celsius) im Dünnschichtabscheidungsprozess zu erreichen. Die Niedertemperaturabscheidung ist der Hauptvorteil. Sie spart Energie, senkt Kosten, erhöht die Produktionskapazität und reduziert den durch hohe Temperaturen verursachten Lebensdauerverlust von Minoritätsträgern in Siliziumwafern. PECVD kann für Prozesse verschiedener Zellen wie PERC, TOPCON und HJT eingesetzt werden.

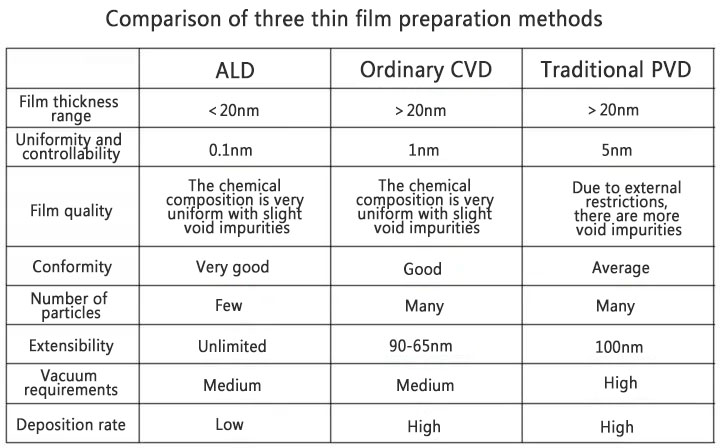

ALD: Gute Filmgleichmäßigkeit, dicht und ohne Löcher, gute Stufenabdeckungseigenschaften, kann bei niedrigen Temperaturen (Raumtemperatur – 400 °C) durchgeführt werden, ermöglicht eine einfache und genaue Steuerung der Filmdicke, ist breit anwendbar auf Substrate unterschiedlicher Form und erfordert keine Steuerung der Gleichmäßigkeit des Reaktantenflusses. Der Nachteil ist jedoch die langsame Filmbildungsgeschwindigkeit. Beispielsweise wird die Leuchtschicht aus Zinksulfid (ZnS) zur Herstellung von nanostrukturierten Isolatoren (Al2O3/TiO2) und Dünnschicht-Elektrolumineszenzdisplays (TFEL) verwendet.

Atomlagenabscheidung (ALD) ist ein Vakuumbeschichtungsverfahren, bei dem auf der Oberfläche eines Substrats Schicht für Schicht ein dünner Film in Form einer einzelnen Atomlage erzeugt wird. Der finnische Materialphysiker Tuomo Suntola entwickelte diese Technologie bereits 1974 und gewann dafür den mit einer Million Euro dotierten Millennium Technology Award. Die ALD-Technologie wurde ursprünglich für elektrolumineszierende Flachbildschirme verwendet, fand jedoch keine breite Anwendung. Erst zu Beginn des 21. Jahrhunderts hielt sie in der Halbleiterindustrie Einzug. Durch die Herstellung ultradünner, hochdielektrischer Materialien als Ersatz für herkömmliches Siliziumoxid konnte das Problem der Leckströme, die durch die Verringerung der Linienbreite von Feldeffekttransistoren entstanden waren, erfolgreich gelöst werden, was die Weiterentwicklung des Mooreschen Gesetzes in Richtung kleinerer Linienbreiten bewirkte. Dr. Tuomo Suntola sagte einmal, dass durch ALD die Integrationsdichte von Bauteilen deutlich erhöht werden könne.

Öffentliche Daten zeigen, dass die ALD-Technologie 1974 von Dr. Tuomo Suntola von der PICOSUN in Finnland erfunden und im Ausland industrialisiert wurde, beispielsweise durch den hochdielektrischen Film im 45/32-Nanometer-Chip von Intel. In China führte mein Land die ALD-Technologie mehr als 30 Jahre später als andere Länder ein. Im Oktober 2010 veranstalteten die PICOSUN in Finnland und die Universität Fudan das erste nationale akademische ALD-Austauschtreffen und stellten die ALD-Technologie erstmals in China vor.

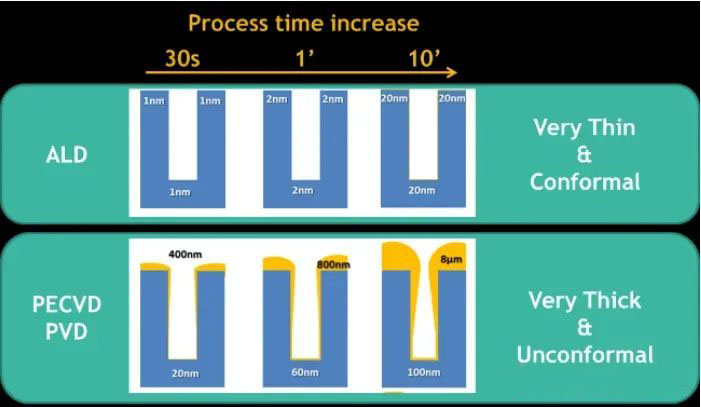

Im Vergleich zur traditionellen chemischen Gasphasenabscheidung (Herz-Kreislauf-Erkrankungen) und physikalischer Gasphasenabscheidung (PVD) liegen die Vorteile von ALD in der hervorragenden dreidimensionalen Konformität, der großflächigen Filmgleichmäßigkeit und der präzisen Dickenkontrolle, die für das Wachstum ultradünner Filme auf komplexen Oberflächenformen und Strukturen mit hohem Aspektverhältnis geeignet sind.

—Datenquelle: Mikro-Nano-Verarbeitungsplattform der Tsinghua-Universität—

In der Post-Moore-Ära haben sich Komplexität und Prozessvolumen der Waferherstellung deutlich verbessert. Am Beispiel von Logikchips steigen mit der zunehmenden Anzahl von Produktionslinien mit Prozessen unter 45 nm, insbesondere mit Prozessen von 28 nm und darunter, die Anforderungen an Beschichtungsdicke und Präzisionskontrolle. Mit der Einführung der Mehrfachbelichtungstechnologie stiegen die Anzahl der ALD-Prozessschritte und die benötigte Ausrüstung deutlich an. Im Bereich der Speicherchips entwickelte sich der Mainstream-Herstellungsprozess von 2D-NAND- zu 3D-NAND-Strukturen, die Anzahl der inneren Schichten nahm kontinuierlich zu, und die Komponenten entwickelten schrittweise Strukturen mit hoher Dichte und hohem Aspektverhältnis. Die wichtige Rolle von ALD begann sich abzuzeichnen. Mit Blick auf die zukünftige Entwicklung von Halbleitern wird die ALD-Technologie in der Post-Moore-Ära eine immer wichtigere Rolle spielen.

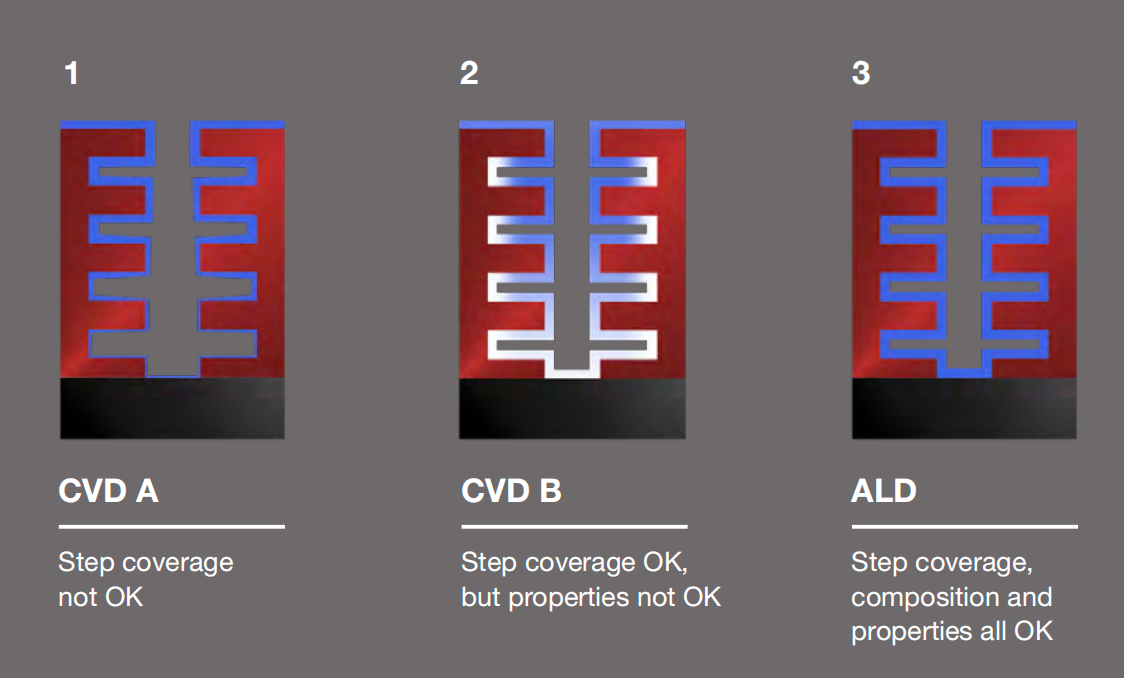

Beispielsweise ist ALD die einzige Beschichtungstechnologie, die die Anforderungen an Bedeckung und Filmleistung komplexer 3D-Stapelstrukturen (wie 3D-NAND) erfüllen kann. Dies ist in der folgenden Abbildung deutlich zu erkennen. Der mittels CVD A (blau) abgeschiedene Film bedeckt den unteren Teil der Struktur nicht vollständig. Selbst mit einigen Prozessanpassungen an CVD (CVD B), um eine ausreichende Bedeckung zu erreichen, sind die Filmleistung und die chemische Zusammensetzung des unteren Bereichs (weißer Bereich in der Abbildung) sehr schlecht. Im Gegensatz dazu zeigt die ALD-Technologie eine vollständige Filmbedeckung, und in allen Bereichen der Struktur werden hochwertige und gleichmäßige Filmeigenschaften erreicht.

—-Bild Vorteile der ALD-Technologie gegenüber CVD (Quelle: ASM)—-

Obwohl CVD kurzfristig noch den größten Marktanteil einnimmt, hat sich ALD zu einem der am schnellsten wachsenden Bereiche im Markt für Wafer-Fab-Equipment entwickelt. In diesem ALD-Markt mit großem Wachstumspotenzial und einer Schlüsselrolle in der Chipherstellung ist ASM ein führendes Unternehmen im Bereich ALD-Equipment.

Veröffentlichungszeit: 12. Juni 2024